I sommer klarte Statoil og Technips spesialister å sveise på et grenrør på et gassrør i drift på havdyp som ikke er tilgjengelig for dykkere. Teknologien som er utviklet av et relativt lite miljø på Killingøy har fått oppmerksomhet langt utenfor Norges grenser.

– Statoil er eneste aktør i verden som kan utføre en fjernstyrt hot-tap. Operasjonene på Åsgard i sommer var en viktig teknologisk milepæl for oss, sier Statoils PRS-leder Jan Olav Berge.

Flere verdensrekorder

Hot-tap-operasjonen på Åsgard er ikke den eneste verdensrekorden satt av rørledningsmiljøet som holder til rett utenfor Haugesund.

Berge forteller at det allerede i 1984 ble satt i gang forskingsprosjekter på såkalt hyberbarisk sveising i forbindelse med Oseberg-utbyggingen. Siden den gang har Statoil og partnerne i Pipeline Repair System (PRS) på Killingøy utenfor Haugesund satt stadig nye rekorder på store havdyp.

– Vi må være langsiktige og tenke 10 til 20 år frem i tid. Derfor jobber vi stadig med nye løsninger. Nylig har vi utviklet et nytt trykkammer hvor vi kan teste sveising og utstyr ned til 4000 meters dyp. Dette er enestående på verdensbasis. Trykkammeret trengs når for å strekke oss etter visjonen vår som er å kunne utføre reparasjoner på rørledninger på flere tusen meters havdyp, sier Berge.

Les også: Webkamera på 3000 meters dyp

Enormt trykk

Han står foran en kleinblå sylinder med nærmere 30 centimeter tykke stålvegger. Disse tåler et trykk på utrolige 400 bar. Dette tilsvarer overtrykket som skapes av vekten av en fire kilometer høy vannsøyle.

Det meste av utstyret på Statoil sitt senter for reparasjon av rørledninger har heftige dimensjoner. Siste medlem i poolen er Nord Stream, som har lagt rørledninger for transport av naturgass fra Russland til Europa.

Ettersom Nord Stream har rørdimensjoner helt opp i 48 tommer måtte utstyret som skulle brukes til å koble rørene sammen bygges kraftig om.

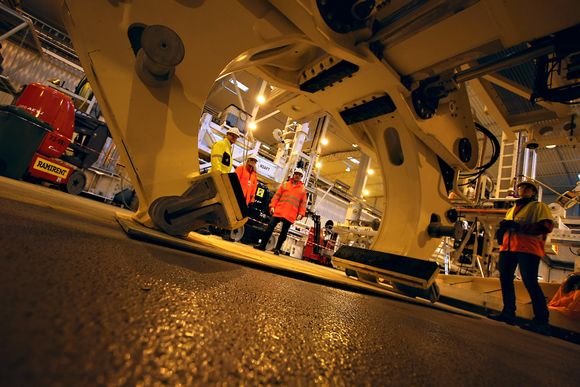

– Her inne jobbet dykkerne som sveiset sammen rørledningene på Nord Stream, forklarer Berge.

Han tar oss med inn i en stålkasse med noen klammer som lett kunne tatt et solid grep over en middels stor familiebil. Kammeret er et såkalt habitat som settes på plass over en rørledning. Det tømmes for vann ved at det presses inn helium med oksygen. Deretter går dykkerne inn for å klargjøre utstyret før man kan begynne selve sveisingen.

– Dette var ikke en spesielt komplisert operasjon for oss. Men vi hadde ikke utstyr som var tilpasset disse dimensjonene. Derfor måtte vi gjøre en del modifikasjoner, sier han.

Ny optisk teknologi: Professor kjøpte motorsag for å sage på 2000 meters dyp

Reparatører og oppfinnere

PRS-basen startet som en beredskapsbase i 1987 for å kunne reparere rør på havets bunn når det oppstår skader. Den gang hadde organisasjonen beredskapsansvar for 1000 kilometer med gass- og oljerør. I dag er ansvarsområdet utvidet til 14 300 kilometer rør.

De første 13 årene var det ingenting som måtte repareres, men de siste 10 årene har det vært en hel rekke operasjoner. Blant annet var det teknologimiljøet på Killingøy som sto bak utskiftingen av det skadde gassrøret fra Kvitebjørn-plattformen i 2008.

Røret ble påført stor skade av et skipsanker som var ute av kontroll. Hele 26 meter rør måtte kappes og erstattes med nytt ved hjelp av roboter.

Det er reparasjon av rørledninger som er hovedoppgaven til PRS. Men for å holde utstyr, mannskap og kompetanse vedlike og i beredskap, har miljøet tatt på seg flere oppgaver.

– Vi har engasjert oss i utvikling av teknologi foran planlagte inngrep og operasjoner på havbunnen. Dette er nødvendig ettersom rørdimensjoner, materialbruk og havdybdene stadig endres. Samtidig holder vi oss trent og utstyret up-to-date ved å drive med teknologiutvikling, sier Berge.

Marslanding på havbunnen

Rørledningsmiljøets siste teknologimilepæl, hot-tap-operasjonen på Åsgard, ble av Teknisk Ukeblad nominert til Årets Ingeniørbragd 2012.

– For en subsea-ingeniør kan dette kan sammenliknes med det å lande på Mars, sa prosjektleder Kjell Edvard Apeland etter at operasjonen var utført.

Koblingspunktet ble sveiset på produksjonsrøret til Åsgard B-plattformen på 265 meters dyp. Enkelt forklart består en fjernstyrt hot- tap-operasjon av at en robot sveiser et T-stykke på røret mens det strømmer gass gjennom det.

Når det er gjort, vil en fjernstyrt boremaskin bore hull i det produserende røret mens trykk og produksjon gjennom røret forblir upåvirket. Arbeidet med å utvikle teknologien startet i 1999.

Operasjonen regnes som første steg i prosjektet som stakk av med tittelen Årets Ingeniørbragd 2012; Åsgard subseakompresjon.

Les også:

Denne gjengen gjør jobben der både dykkere og roboter må gi opp