- Statoil er nominert til Årets ingeniørbragd for sin hot tap-løsning på Åsgard.

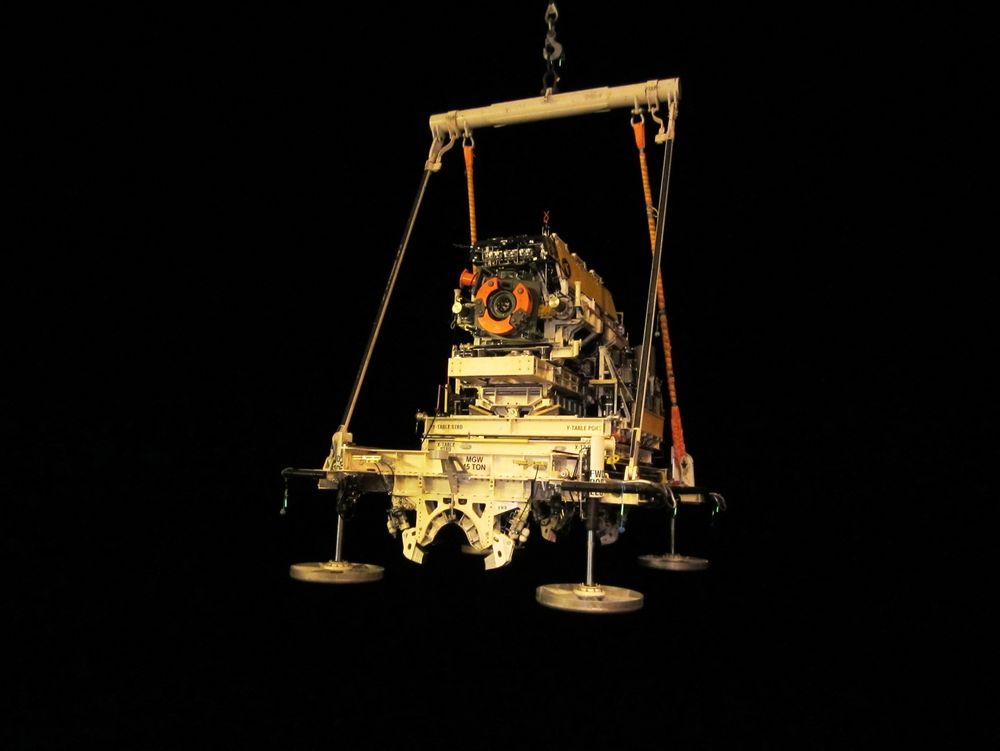

24. august gjorde Statoil noe ingen andre har gjort tidligere. Selv om det lå flere år med forberedelser og testing bak, satt prosjektleder Kjell E. Apeland på nåler i 20 lange minutter mens den spesialbygde sveiseroboten sveiset fast et grenrør på et gassrør fullt av gass under høyt trykk.

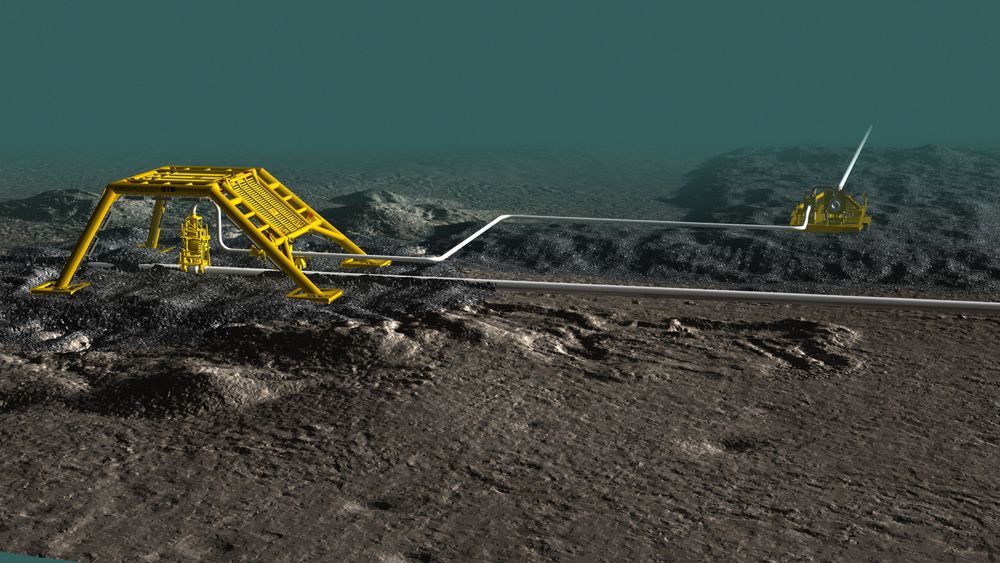

Den såkalte «hot tap»-operasjonen ble utført på 265 meters dyp på Åsgard-feltet.

For at plattformen skal kunne ta imot gass fra den store undervannskompressoren som skal installeres på feltet, var det nødvendig å koble på et T-stykke på hovedgassrøret.

Og ettersom det ikke skal brukes dykkere på over 180 meters dyp, måtte operasjonen gjøres fjernstyrt med en undervannsrobot og sveisemaskin.

Stor oppmerksomhet

Operasjonen har fått oppmerksomhet over hele verden ettersom teknologien åpner mange muligheter for å bygge ut mindre felt på store dyp.

Tidligere måtte man tenke ut på forhånd hvor man skulle ha grenrør. Dette er både kostbart og krevende ettersom man ikke vet hvor man vil ha behov for nye ledninger i fremtiden.

Nå kan man koble seg på hvor man vil på rørledningen. Det gir en helt annen fleksibilitet og store besparelser.

Les også:

Eksploderende glass sparer Statoil for millioner

Industriroboter skal revolusjonere oljebransjen

Rørledningsmiljø står bak

Det er Statoils «Pipeline repair systempool» på Killingøy som står bak prestasjonen. Bjørn Kåre Viken, fungerende teknologidirektør i Statoil, mener nominasjonen er fullt fortjent.

– Hot tap-teknologien er et teknologisk gjennombrudd. Det demonstrerte vi til fulle at den er da vi gjennomførte operasjonen på Åsgard-feltet tidligere i år. Det at man kan koble seg til hvor som helst på en rørledning uten å stanse produksjonen, gir oss stor fleksibilitet og store gevinster. Det er en døråpner for å utvikle marginale felt og forlenge levetid på andre felt, sier Viken til Teknisk Ukeblad.

Sammen med Technip og underleverandøren Deep Ocean har Statoil forberedt seg i årevis på det grensesprengende prosjektet på Åsgard-feltet i Norskehavet.

Les mer om Ingeniørbragden her.

FagkommentarenOljedirektoratet mener teknologien bidrar til at mindre ressurser som er avhengig av eksisterende infrastruktur, kan utvikles og produseres på en mer kostnadseffektiv måte. – Oljedirektoratet vurderer denne teknologien for å være nyttig og lønnsom. Ved at man nå kan gjennomføre slike operasjoner, er det for eksempel mulig å gjøre fremtidige tilknytninger til eksisterende rør, uten å måtte foreta kostbare nedstengninger, tømme og stenge av røret der hvor den nye koplingen skal på. Hot tapping er en svært kostnadseffektiv løsning, som også vil gjøre det lettere for «tredjeparter» å knytte seg til. Oljedirektoratet forventer at teknologien også tas i bruk på andre felt hvor dette er naturlig, sier kommunikasjonsrådgiver Eldbjørg Vaage Melberg til Teknisk Ukeblad. |

De andre kandidatene til Ingeniørbragden:

Prox Dynamics' Black Hornet: Norsk UAV brukes i Afghanistan

Umoe Mandals Skjold-klasse: Ser ut som små fiskeskøyter på radaren

Aker Solutions og Statoils gasskompresjon på havbunnen: Flytter grensen for havbunnsproduksjon

Gasscos New Pipeline Management System: Overvåker gassen over 8000 km

Thin Films trykte elektronikk: – Målet er å selge seks milliarder systemkretser