MARITIM

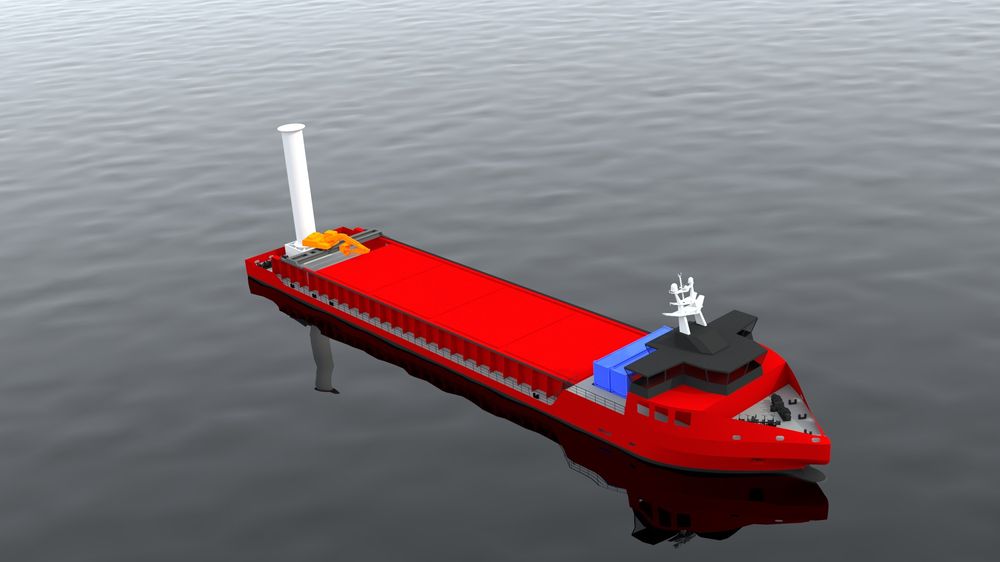

Norge som laboratorium: Utvikler nye lavutslipps frakteskip

Legger opp til mulighet for serieproduksjon av moduler som passer norske verft.

Les mer om:

Del

Kommentarer:

Du kan kommentere under fullt navn eller med kallenavn. Bruk BankID for automatisk oppretting av brukerkonto.