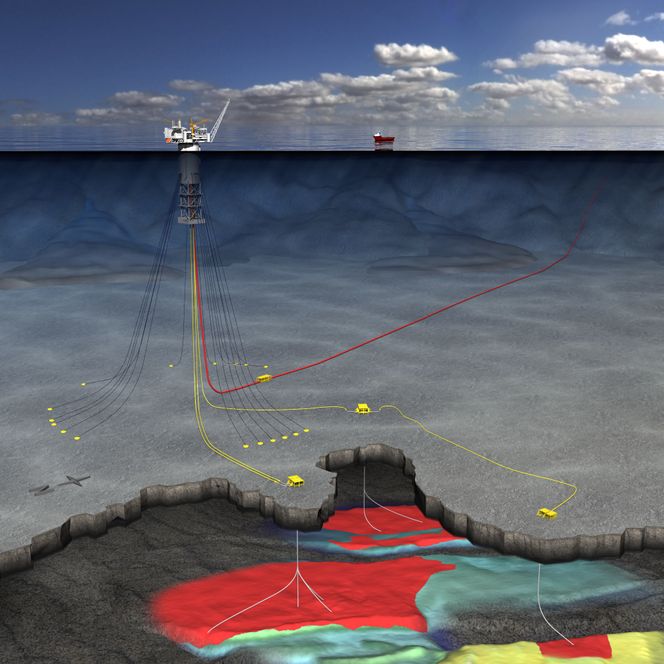

300 kilometer fra land, i et område uten annen infrastruktur.

Hele 1300 meter ned til havbunnen, det dypeste på norsk sokkel noensinne.

I et område med harde værforhold, strøm og bølger.

_logo.svg.png)

Lengst nord i Norskehavet.

Der ligger Aasta Hansteen-feltet.

I løpet av året skal det etter planen produseres gass fra et av de mest ekstreme feltene på norsk sokkel.

Først og størst

12. april startet slepet av plattformen fra Digernessundet like ved Stord og de 504 nautiske milene, altså godt og vel 930 kilometer, til Norskehavet.

Et spektakulært skue, med 70.000 tonn stål og sine 157 meter over havoverflaten på vei ut fjorden i Hordaland. Nesten mer spektakulært var det som ikke syntes. De 182 meterne av plattformen som var under vann.

11-12 dager senere ankommer den endelig feltet i Norskehavet mandag.

Det er et godt år etter planen. Fire milliarder kroner mer er brukt enn det den opprinnelig skulle koste. Men nå ligger den snart der, klar til å bli koblet opp til havbunnsutstyret, som ligger klar på 1300 meters dyp.

Aasta Hansteen er den første spar-plattformen på norsk sokkel. En flytende installasjon bestående av et vertikalt sylindrisk skrog som er forankret til havbunnen, med et konvensjonelt plattformdekk med prosesseringsanlegg.

Det er også den største spar-plattformen i verden.

Bølger, strøm og minusgrader i havet

Fra topp til bunn måler plattformen 339 meter. Det er inkludert flammetårnet på toppen og 19 meter lange rør på undersiden som skal ta imot stigerørene.

Størrelsen skyldes i stor grad lagringstanken for kondensat, med en kapasitet på 25.000 kubikkmeter. Aasta Hansteen blir den første spar-plattformen utstyrt med en slik lagringstank.

Feltets utfordringer består av en kombinasjon av at det er stort vanndyp, langt fra land og annen infrastruktur, og værforholdene.

– Værforholdene er ikke ekstremt ille, men med kombinasjonen av maks bølger og maks strøm, så er det ingen felt på norsk sokkel som når opp mot Aasta Hansteen-feltet. Troll har mye strøm, men ikke så høye bølger. Tampen har høye bølger, men ikke så mye strøm, forklarer Helge Hagen, prosjektleder for subsea på Aasta Hansteen.

Strøm og bølger har betydning for hvor store utmattingslaster plattformen må tåle.

I tillegg kan det være vanskelig å forutsi været i området, spesielt om vinteren med polare forhold. Dette begrenser installasjonssesongen på feltet, som i hovedsak dermed blir på sommeren.

– Vinteren her er en del verre enn andre steder på sokkelen, det er da vi virkelig ser ekstremitetene, forklarer han.

- Aasta Hansteen-slepet: Her passerer plattformen høyspentkabelen med kun 20 meters klaring

Fibertauet tåler 1900 tonn

Disse utfordringene samlet var det som gjorde at Statoil valgte en spar-plattform som utbyggingsløsning.

Den forankres stramt med 17 forankringsliner i fibertau, med en diameter på 26 centimeter og med bruddstyrke på 1900 tonn.

Hver av linene er 2,5 kilometer lange som strekkes ut og ned mot havbunnen og har en kjetting i hver ende, som koblingspunkt.

Disse er festet i 17 sugeankere på havbunnen. Hver av dem er 20 meter høye og seks meter i diameter – med en vekt på 145 tonn.

– Ved å forankre flyteren stramt, så kan vi ha stive stålstigerør. Det er rimeligere og kan gi større dimensjon på stigerørene. Hvis vi hadde benyttet fleksible stigerør, måtte vi gått ned i dimensjon og heller hatt flere, som ville betydd mer vekt og økte kostnader. Så dette har vært en viktig del av konseptvalget for feltet, påpeker Hagen.

Denne løsningen er mulig på grunn av den store havdybden og at plattformen ligger stille.

– Det kommer til å bli et robust og bra sted å være, det vil føles veldig stabilt.

Oppkobling

Oppkoblingen av plattformen på feltet vil ta mellom syv og ti dager. To oppkoblingsfartøy skal feste de 17 forhåndsinstallerte forankringslinene til plattformen.

Det er gjort noen modifikasjoner på båtene, ved å installere en ramme på hekken, som gjør at kjettingen fra plattformen og til forankringslinen kan tas opp sideveis på fartøyet. Dette handler om å få kjettingen vekk fra propellen for å tåle tøffere vær under operasjonene.

Tre av fartøyene som slepte Aasta Hansteen til Norskehavet vil fortsette å holde plattformen fast til minst ni av forankringslinene er på plass. Her er det også et kritisk værvindu til plattformen er «storm safe», altså i perioden frem til de ni første linene er koblet på.

– Vi trenger et værvindu på tre døgn, med maksimalt 2,5-3 meter i signifikant bølgehøyde for å gjennomføre denne delen av operasjonen, forklarer Hagen.

Neste steg, som er planlagt i mai er å trekke inn de forhåndsinstallerte stigerørene, fem i alt, tre til produksjon, ett eksportstigerør og ett til kontrollkabel. Deretter venter hook-up og ferdigstilling.

– Den største delen her er å koble stigerørene mot prosessanlegget på plattformen. Deretter venter testing av utstyr og forberedelse av oppstart så snart vi kan få til. Planen er fjerde kvartal 2018, sier Hagen.

- Har fått balanseprisen ned fra 80 til 31 dollar fatet: Nå er planen for barentsfeltet oversendt til Stortinget

Vektutfordringer

Havbunnsutstyret har vært på plass på feltet en god stund allerede, de første delene ble installert alt i 2014. Det består av tre undervanns produksjonsanlegg, Luva, Haklang og Snefrid Sør med til sammen syv brønner.

Her har det vært gjort en rekke teknologikvalifiseringer. Havdypet, bølger, strøm og muligheten for minusgrader i vannet gjør at det stilles helt spesielle krav til subseasystemet, som er designet av Aker Solutions. Blant annet er det utviklet sikrere brønnkontrollsystemer enn det som har vært tidligere.

– Det at vi har minusgrader ned i minus 1,5 grader på havbunnen, har ført til behov for flere teknologikvalifiseringer, påpeker Hagen.

På grunn av det store havdypet, tre til fire ganger vanndybden som er vanlig i Nordsjøen, så kan heller ikke utstyret være for tungt. Løftevaierne som skal senke utstyret fra båten og ned til havbunnen vil i seg selv veie hele 100 tonn. Da må vekten på utstyret som skal løftes ned, reduseres, ettersom kranen som skal holde det har en maksvekt av hva den klarer å løfte - og vaieren spiser opp en stor andel av denne.

Det har fått innvirkning på selve strukturen for subsea produksjonssystemet.

– De har en delt bunnstruktur. Først installeres bunnrammen i to deler. Sugeankeret installeres først og selve strukturen oppå. Normalt installeres dette i ett, men for å redusere vekt og for å tilpasse til de applikasjonene vi har så har vi delt dem opp i to, forklarer Hagen.

Deretter kommer ventilmodulen oppå, som også er konstruert for å veie relativt lite.

Blant nyvinningen er også måten installasjonen skjer på, uten bruk av «guide wire».

– Vanligvis senkes utstyret ned fra båt eller plattform, og så bruker man vaiere til å guide utstyret på plass. Den siste delen av installasjonen skjer her uten slik vaier, men med et slags toast-rack-system, forklarer Hagen.

Med det mener han at modulene senkes ned og plasseres i bunnrammen, som om det var ristede brødskiver.

- Borer unik testbrønn på Alta-feltet: På 140 dager håper Lundin å knekke koden for utvinning

Rør i rør

Også på rørledningen er det et noe annerledes design. Det er valgt såkalte bubi-rør, som Subsea 7 har utviklet. Det er en form for rør i rør-løsning.

Rørene lages på en spesiell måte som ikke tidligere er lagt på spole.

Løsningen går ut på å varme det ytre røret, tre inn innerrøret i rustfritt stål og sette på trykk. Diameter på innerrør ekspanderer til det treffer ytterrør. Begge utvider litt, kjøles og krymper.

Da rørene ble installert måtte det også gjøres under trykk.

Årsaken til at Statoil gikk for denne løsningen var enkelt og greit at det er enklere å installere og at man dermed kan kutte litt på kostnadene for rørledningen.

Gassmotorvei

Aasta Hansteen er et gass- og kondensatfelt og inneholder omkring 51 milliarder standard kubikkmeter (Sm3), for det meste i form av gass, men også noe kondensat.

Gassen skal sendes 500 kilometer sør til Nyhavna, gjennom den nybygde Polarled-rørledningen. Kondensat lagres på skipet og lastes med jevne mellomrom over på lastebåter ute på feltet.

Aasta Hansteen blir startpunktet for Polarled, som beskrives som norsk sokkels nye motorvei for gass fra Norskehavet til Europa. Det er den første rørledningen som krysser Polarsirkelen på norsk sokkel, og også den dypeste på norsk sokkel. Det er også første gang i verden at et rør på 36 tommer i diameter legges på så stort dyp.

Den går fra Nyhamna i Møre og Romsdal og ut til Aasta Hansteen-feltet. Den ble lagt av verdens største rørleggingsfartøy, «Solitaire» fra Allseas.

Rørledningen har en diameter på 36 tommer, og en kapasitet på opp til til 70 millioner standard kubikkmeter gass per dag. Den består av over 40.000 rørlengder, hver på 12 meter.

Ved oppstart er det bare gassen fra Aasta Hansteen som blir transportert gjennom Polarled, men røret har plass til mer. Derfor er det installert seks tilknytningspunkter underveis, framtidige «påkjøringsfelt» til den nye motorveien for gass. Polarled åpner for eksport av gass til Europa fra et helt nytt område på norsk sokkel.

- Først må de overbevise Ptil om at det er trygt: Vil bruke fundament med sprekker på nye Yme

Overskrideler, forsinkelser og en ulykke

Prislappen på utbyggingen var ved siste oppdatering i høst kommet opp i 38 milliarder kroner, en overskridelse på 4 milliarder, eller 12 prosent.

Produksjonsstart er dessuten ett år forsinket, på grunn av forlenget byggetid ved verftet i Sør-Korea.

Plattformen ble bygget ved Hyundai Heavy Industries, samme verft som bygget Goliat. På Goliat-prosjektet omkom tre arbeidere, og det var også flere dødsulykker på verftet mens Aasta Hansteen ble bygget.

Heller ikke Aasta Hansteen ble bygget uten hendelser. I april 2016 falt en stålplate fra ganske stor høyde, ned på et område som ikke var sikret, der det befant seg en person som fikk stålplaten på leggen. Det resulterte i et åpent brudd.

Snuoperasjon

Understellet og plattformdekket til Aasta Hansteen ble bygget ved samme verft i Sør-Korea, men ble fraktet til Norge i to deler. Understellet ble lastet over på verdens største tungtransportfartøy, Dockwise Vanguard, som brukte omkring to måneder på ferden til Stord, hvor det ankom i fjor sommer.

Understellet ble både bygget og fraktet i liggende stilling. Det måtte dermed en omfattende og spektakulær operasjon til for å få understellet, med en lengde på 198 meter og 50 meter i diameter, snudd opp i stående stilling.

– Vi drar rett og slett ut proppen i den nederste tanken, softtanken, og fyller denne med vann. Denne «proppen» er rigget med wire og blir dratt ut av en taubåt, forklarte Stig-Arne Witsø, prosjektleder for skroget på Aasta Hansteen, i forkant.

Skroget ble så vippet 26 grader før om lag 50.000 kubikkmeter med vann ble pumpet inn i skrogets tanker for å rette det opp i stående stilling.

I november kom også plattformdekket til Norge og måneden etter var det klart for å sette de to delene sammen.

Dekket ble transportert ved hjelp av to båter, som så senket det ned over det runde spar-understellet. Understellet ble deretter debalastert, slik at det fløt opp og kunne ta imot dekket.

Største slepet siden Troll

Og det er denne konstruksjonen, på høyde med Eiffeltårnet i Paris, som nå er slept ut til gassfeltet i Norskehavet. Ifølge Statoil var det det største slepet på norsk sokkel siden Troll, for mer enn 20 år.

Heller ikke denne ferden var en enkel oppgave, ettersom den 339 meter høye plattformen måtte slepes fra Digernessundet like ved Stord og ut fjorden til Marsteinen ved Bergen. På det minste var det kun 14 meters klaring ned til bunnen av fjorden.

Det var kun ett sted plattformen kunne gå ut og det var dermed en nøye planlagt rute som måtte følges.

Plattformen måtte også passere under Langenuen høyspentkabel. Da måtte den gå nærmere inn mot land, uten å komme for nære, ettersom kabelen henger lavere mot midten av fjorden. Deretter måtte plattformen ta en liten piruett, for å få det høyeste punktet på plattformen under det høyeste punktet for kraftledningen, og passere med 20 meters klaring opp til kabelen.

For sikkerhets skyld hadde de en avtale med Haugaland Kraft om å ta kraften fra kabelen da plattformen passerte under, slik at den ikke var strømførende.

Etter at slepet var kommet utaskjærs fortsatte det nordover til feltet i Norskehavet. Hele slepet tok 11 dager.

Planlagt oppstart for produksjon fra Aasta Hansteen-feltet er fjerde kvartal 2018.

- Statoil vet ikke hvor mye arbeid som gjenstår på Martin Linge: Regner ikke med det blir problemfritt