3D-printet kanalhus

- Dus architects skal fra 2014–17 3D-printe et 1:1 kanalhus i Amsterdam.

- Prosjektet har fire heltidsansatte og seks som jobber deltid. To av de viktigste partnerne er Henkel, som utvikler 3D-printmateriale; og Heijmans, et børsnotert entreprenørselskap.

- En annen partner er Amsterdam by, som undersøker hvordan arbeidsplasser kan genereres gjennom 3D-printindustrien.

- Les mer på 3dprintcanalhouse.com

Slik virker Kamermaker

- 3D-printeren Kamermaker fungerer på samme måte som en vanlig 3D-printer: Et digitalt design overføres til printerens «hjerne», som er en enkel datamaskin, der den oversettes til G-kode.

- En G-kode er en fil som deler en 3D-modell i lag. Filen programmerer printeren til å bevege seg etter et optimalt spor for et gitt design, lag for lag.

- I printerens «kontrollrom» ligger også materialet man printer med. Kamermakeren bruker diverse plastblandinger i form av granulat som mates inn.

- Granulatet varmes opp, og materialet smelter ved 170 grader celcius. Den flytende materien føres til printerhodet via en oppvarmet tube.

- Printerhodet fører materialet langs et programmert spor på x og y-aksen, og flytter deretter et steg opp z-aksen.

Kilde: Dus architects

Nå er det ikke lenger bare arkitekter som kan bestemme hvordan et hus skal se ut, sier den spanske arkitekten Jonathan Reyes til Teknisk Ukeblad.

– 3D-printing åpner en helt ny verden innen arkitektur, og ikke bare for arkitekter. Ved hjelp av gratis nettleserbaserte verktøy som shape-shifter.io kan man enkelt lage avanserte 3D-modeller. Nå kan hvem som helst designe sine egne vegger, tak og møbler, sier Reyes.

Les også: Se hvordan Snøhetta forvandler Times Square

Forsker mens de bygger

Reyes er med i teamet som gjennom et treårig forskningsprosjekt skal bygge et klassisk kanalhus ved Badhuiskade, en fem minutters fergetur fra sentralstasjonen i Amsterdam.

I mars i år åpnet det lokale arkitektkontoret Dus sin sympatiske byggeplass og kontorbrakke for å bidra til fri utveksling av kunnskap og ideer med samarbeidspartnere og publikum.

Byggeprosjektet er åpent alle seks dager i uken, så her det bare å slenge innom hvis du ønsker å se en seks meter høy printer ved navn Kamermaker i aksjon.

Kamermaker, som fra utsiden ser ut som et lite tårn, er ifølge arkitektene verdens første mobile storskala 3D-printer.

I bunn og grunn er Kamermaker en oppskalert variant av den såkalte open source-3D-printeren Ultimaker, bortsett fra at Kamermaker er bygget inn i et slags tårn som beskytter teknologien mot det bergenske været i Amsterdam.

Med en kapasitet til å printe komponenter på opptil 2,2 x 2,2 x 3,5 meter, skal man for øvrig være ganske kald for å ikke la seg sjarmere av denne forvokste tivoliboden.

Les også: Vil bygge bolighus med «forvokste lego-klosser»

Utallige spørsmål

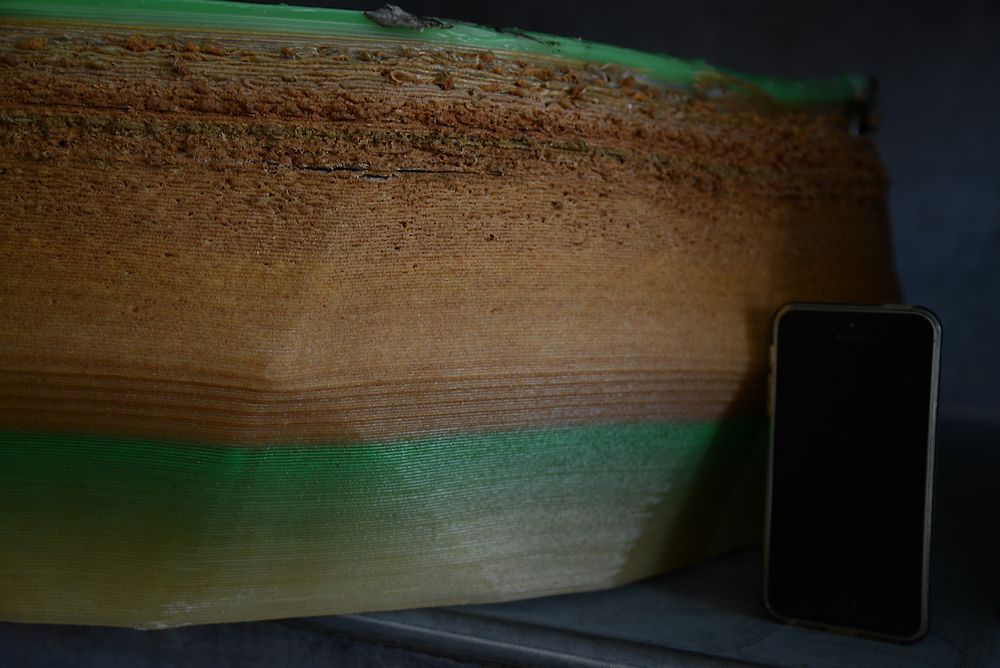

Ute på byggeplassen sjekker vi ut deler av ferdigprintede vegger, stoler og bord. Den tyngste komponenten så langt veier 180 kilo.

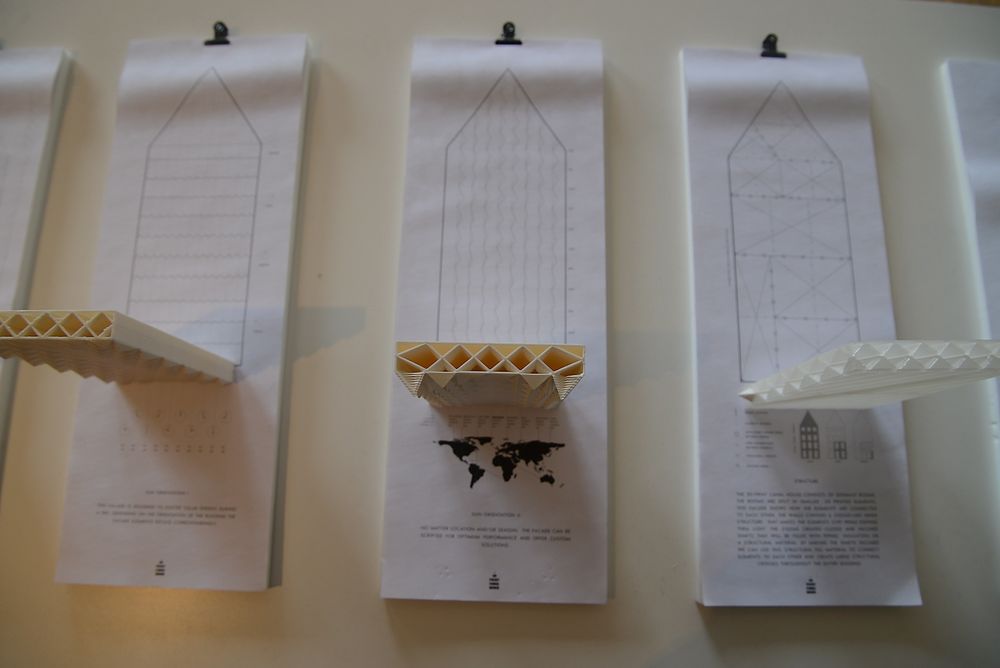

Før fullskala komponenter kan printes blir modeller i 1:20 skala designet på en datamaskin, og printet ut ved hjelp av de to vanlige 3D-printerne på kontoret.

Utallige problemstillinger henger i luften: Hvordan skal regnvann håndteres? Hva blir husets energibehov? Hvilke grønne løsninger kan integreres? Hva med brannsikkerhet? Alt dette er spørsmål man jobber med nå.

Dus ønsker også at det ferdige huset skal kunne godkjennes av nederlandske bygningsmyndigheter, så det viktigste av alt er kanskje selve materialet man printer med.

– Favorittmaterialet vårt er trolig ikke utviklet ennå. Vi startet med Macromelt 9600 E, som er et sterkt industrielt lim. Det viste seg å være egnet for 3D-printing fordi det klistrer og herdes raskt, i tillegg til at det smelter ved lav temperatur. Senere har vi fått et enda bedre resultat ved å teste Macromelt i kombinasjon med ulike fibre. Nå bruker vi 70 prosent Macromelt og 30 prosent glassfiber, noe som har resultert i jevne og sterke komponenter, sier Tosja Backer til Teknisk Ukeblad.

Backer er arkitekt og informasjonssjef for kanalhuset.

Backer regner med at de har landet på et enda bedre materiale om et par måneder. Aktuelle spørsmål i materialutviklingen er detaljnivå og styrke.

Les også: Her bygger de hus av isoporklosser

Klikk og bygg

Først når alle essensielle komponenter er produsert begynner man å pusle sammen huset. Veggkomponentene kan klikkes sammen ganske enkelt, nesten som Lego-klosser.

I samarbeid med ingeniører fra Tentech tester arkitektene konstruksjonsmessige aspekter både digitalt og fysisk.

Når Teknisk Ukeblad er på besøk anslår Backer at de til nå har printet ut ti prosent av huset. De håper snart å kunne skru opp hastigheten på printeren betraktelig.

– Vi har en plan, og vi forholder oss til en deadline, men akkurat når vi blir ferdige, avhenger av forskningen vi gjør underveis, sier Backer.

Siden prosjektet er i en tidlig fase, og siden Dus arkitekter ønsker å gjøre 3D-printing av hus til en lukrativ forretningsmodell, er ikke Backer spesielt begeistret for spørsmål som går på konkrete tall.

For eksempel vil hun verken gi noe anslag på hvor mye huset til slutt vil koste, eller hva det vil veie.

– En av de største veggkomponentene som står på byggeplassen veier rundt 180 kilo. Hvert av husets 13 rom skal bestå av 6–12 elementer. Komponentene vil også endre vekt ettersom vi utvikler materialet vi printer med. Veggene er utstyrt med sjakter, og noen av disse fyller vi med lettvektsbetong, sier Backer.

– Skal dere printe vannrør også?

– Det kan godt hende vi må bruke standard rør, men veggenes design gir oss mange muligheter, svarer spanjolen Reyes.

Arkitektene eksperimenterer også med hvordan regnvann muligens kan kanaliseres fra tak og fasader og inn i sjaktene i veggene, og deretter brukes til toalettspyling.

Les også: Se leiligheten som ominnredes med håndbevegelser

Robust mediehåndtering

Et paradoks ved prosjektet er at byggeplassen er åpen for hvem som helst, samtidig som Dus har en ekstremt lite dus mediehåndtering.

Når jeg spør om å få ta et gruppebilde av hele Dus-gjengen er svaret, «Eh, nei. Den typen bilder kan bare tas på fredager, som egentlig er mediedagen.»

Kanalhuset er et samarbeidsprosjekt mellom en rekke teknologibedrifter. På sikt drømmer Dus om å bygge en hel rekke kanalhus langs Badhuiskade.

Som nederlenderne er blant de første til å oppdage, betyr 3D-printing en drastisk reduksjon av transportkostnader og avfall i byggeprosjekter.

En mer effektiv fremtidig Kamermaker kan sikkert brukes til å printe skreddersydde feltsykhus i katastrofeområder eller boliger på Månen.

Les også: Dette huset kostet 200.000 kroner å bygge

Norge litt bak

Petra Ruther, Sintefs forskningsleder for byggematerialer og konstruksjoner, sier til Teknisk Ukeblad at Sintef foreløpig ikke har planer om å kjøpe en Kamermaker.

Derimot leder hun en satsing hun kaller Advanced Building Materials and Solutions.

– Dette er et samarbeid mellom Sintef Byggforsk og Sintef Materialer og kjemi, for å vurdere muligheter og behov for forskning omkring avanserte byggematerialer og løsninger. 3D-printing av bygninger og bygningsdeler er et tema vi også ser på i denne sammenheng, sier Ruther.

Ruther legger til at Sintef ikke har noen industrielle partnere på feltet i dag, men at de absolutt er interessert i kontakt med aktuell industri.

Mange spørsmål

Ved Arkitektur- og designhøgskolen i Oslo (AHO) er det flere miljøer som jobber med datateknologi, inkludert 3D-printing.

Professor Marius Nygaard ved Institutt for arkitektur sier at arkitektur alltid har blitt til i møtet mellom ideer, materialer og produksjonsmetoder:

– Vi må opprettholde et helhetlig miljøperspektiv og bruke teknologien riktig. Vi kan lage bygningsdeler med helt spesielle former og egenskaper. Å printe hele hus reiser mange nye spørsmål. Det nederlandske eksempelet er derfor interessant både i skala og beliggenhet.

Les også:

Bygger verdens høyeste skyskraper med 80.000 tonn stål

Her har de dekket fasaden med mose, surmelk, øl, sirup og sukker

Burj Khalifa-arkitektene skal tegne det som blir Nordens høyeste bygg