Fredrikstad: På Øra industriområde i Fredrikstad, tett i tett med flere andre sirkulære selskaper, ligger et av Europas største anlegg for resirkulering av elbilbatterier, fergebatterier og energilagringssystemer.

Hydrovolt har mål om å resirkulere batterier tilsvarende volumet av den utgående norske elbilparken hvert år frem til 2030, samtidig som de ekspanderer til sentral-Europa i løpet av det neste året.

Nå er de en av seks kandidater til Norwegian Tech Award 2024, som deles ut 20. juni (se faktaboks). Stem på din favoritt her!

Fredrikstad-fabrikken har nå en designkapasitet for resirkulering av 12.000 tonn batteripakker. Det tilsvarer cirka 25.000 elbiler i året. De gjenvinner dyrebare materialer som nikkel, kobolt og litium – i tillegg til mangan og grafitt. De sorterer også ut restprodukter som aluminium, kobber, jern og plast til resirkulering.

Utnytter reststrøm

Selv om Hydrovolt først ble startet sommeren 2020, har de nå etablert seg på to adresser og totalt 10.000 kvadratmeter på Øra. Det første de bygget var et helautomatisk knusings- og sorteringsanlegg vegg-i-vegg med Batteriretur, som de har samarbeidet tett med siden oppstarten. Det har taket fullt av solceller og åpnet i mai 2022. Året før åpningen av det 2000 kvadratmeter store nybygget fikk de både 43,5 millioner i Enova-støtte og tok over lokalene til Norsk Stål Tynnplater 550 meter unna. I overtakelsen fikk de med 19 ansatte som er omskolert og har blitt verdifulle kollegaer i Hydrovolt, som i dag teller 70 ansatte.

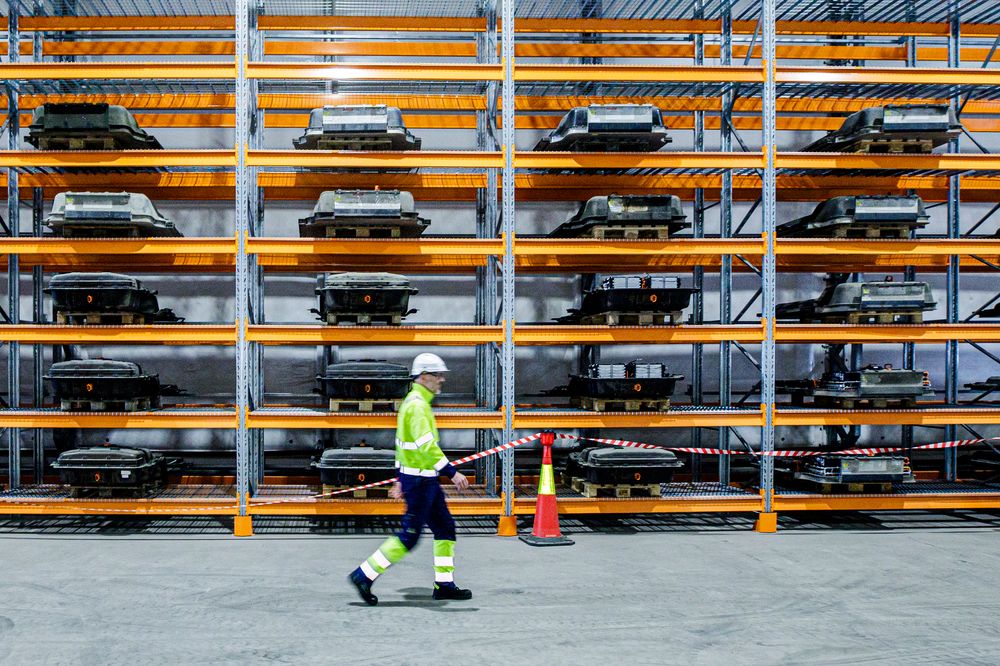

Den tidligere stålfabrikken er bygget om til en 8000 kvadratmeter stor fabrikk for utlading og demontering av batterier, og takket være en ny Enova-bevilgning på 15,3 millioner i 2023, brukes restenergien som lades ut av batteriene, til å fylle opp en batteribank på 1MWh. Det er overraskende mye strøm igjen i batteriene når de skrotes – i snitt leveres brukte elbilbatterier med reststrøm på 50 til 60 posent.

– Ved full produksjon er det vi kan lagre i batteribanken nesten nok til å drive utlading- og demonteringsanlegget. Når vi lader ut batteriene, kan vi velge om vi bruker strømmen direkte, mellomlagrer den i batteribanken eller sender den ut for å støtte stabiliteten i nettet for andre industriaktører, sier teknologidirektør Helge Refsum i Hydrovolt.

Semi-automatiserer

Refsum ble ansatt ved nyttår og leder en teknologiavdeling med tre ansatte. Han kom fra Hydro, hvor han sist jobbet med batteriinvesteringer. Han har også jobbet med aluminium og aluminiumsresirkulering og er utdannet sivilingeniør i teknisk fysikk.

Hydovolt er et fellesforetak mellom norske Hydro og den svenske batteriprodusenten Northvolt.

– Det er solide eiere vi har i ryggen. Northvolt har batterikunnskapen, og Hydro har over hundre års industriell erfaring. Det nyter vi godt av hver dag, sier Refsum.

Akkurat nå står de midt i en stor oppgradering av fabrikken for utlading og demontering. Den skal semi-automatiseres denne sommeren. Når TU er på besøk, testkjøres autonome AGV-er som skal ta seg av de tunge løftene når batteripakker på 300–500 kilo skal flyttes fra lager til utlading og demontering. Samtidig installeres programvaren til de nye utladingsstasjonene som har trippel brannsikring: IR-kameraer følger konstant med på temperaturen under utlading, skulle det bli en liten varmgang, står stasjonene på skinner og kan rulles utendørs på få sekunder. Er det helt krise og batteriet tar fyr, kan operatøren trykke på en knapp slik at hele batteripakken faller ned i et vannbad. Her tar de alle forholdsregler.

– Jeg tror vi er de første i verden som har et industrielt oppsett på resirkulering av batterier, sier Refsum.

– Jeg har i alle fall ikke sett noen andre i denne bransjen med industrielle produksjonslinjer, AGV-er, kranbaner og automasjon i alle ledd som kan automatiseres.

Selve demonteringen kan fortsatt ikke automatiseres. Til det har bransjen kommet for kort i standardiseringen. Alle elbil-produsenter bygger batteripakkene på ulike måter, og svært få vil foreløpig dele sine oppsett eller datasystem-tilgang med de som skal håndtere dem etter levetiden. Derfor har Hydrovolt et eget testsenter hvor de lager egne oppskrifter hver gang de mottar et batteri de ikke har håndtert tidligere. Håpet er at flere EU-krav skal gjøre dette enklere i fremtiden.

Stem på din favoritt til teknologipris

Forringes ikke

For Hydrovolt er bare i støpeskjeen. I mai fikk de 63 millioner kroner fra DNB med statlig garanti fra Eksfin for å oppskalere og utvide den sirkulære tilnærmingen i batteriverdikjeden og ekspandere ut i Europa. Og selskapet ligger ikke på latsiden. Mens vi er på besøk varsler de annonsering av ny fabrikklokasjon i Europa før høsten, samtidig som de snart skal utvide driften i knusings- og sorteringsfabrikken i Fredrikstad med et ekstra skift.

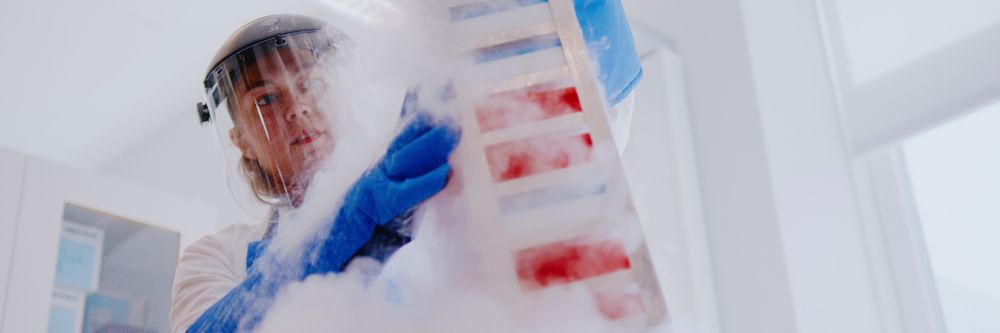

Hydrovolt resirkulerer batterimodulene i et helautomatisk anlegg hvor sluttproduktet de kaller «black mass» hentes ut i en inert nitrogenfylt prosess.

– I alle våre prosesstrinn har vi valgt teknologi som gjør at vi får lavest mulig fotavtrykk og mest mulig materiale ut. Mens de fleste av våre konkurrenter går for en typisk våtprosess hvor hele batteripakken knuses i en saltvannsløsning, har vi valgt å ta stegene om utlading og demontering til batterimoduler, fordi det gir høyest kvalitet og renhet. Vi mener vi både får høyere gjenvinningsgrad på materialene, mindre avfallsstoffer og lavere utslipp fra en tørr prosess. Samtidig kan vi gjenvinne strømmen. Vi forsøker å tenke sirkulært i alle ledd, sier Refsum.

Nylig har de gjennomført en LCA-analyse på faktiske produksjonstall som viser at det sorte pulveret de produserer, og som består av nikkel, kobolt, litium, mangan og grafitt, gir 75 prosent lavere karbonavtrykk inn i ny batteriproduksjon enn om de samme materialene skal utvinnes ved tradisjonell gruvedrift. I tillegg til den ene eieren, Northvolt, er Fortum Battery Recycling kjøper av pulveret. Begge selskapene har egne, hydrometallurgiske anlegg for å raffinere pulveret videre til rene fraksjoner.

– Det beste er at alt vi henter ut av disse materialene, kan gjenbrukes med samme kvalitet som jomfruelige materialer. Det forringes ikke og kan gjenbrukes i et evig kretsløp, sier teknologidirektøren.

– Adresserer en kritisk utfordring

– Hydrovolt, med Europas største resirkuleringsanlegg for elbilbatterier, fronter sirkulæritet og utvikler teknologi for avhending og demontering av batterier. Deres arbeid er viktig fordi det adresserer en kritisk utfordring i overgangen til elektrisk mobilitet, sier Hanne Flåten Andersen, forskningsleder ved Institutt for energiteknikk (Ife) og senterleder ved FME Battery.

Hun påpeker at behovet for bærekraftig batteriresirkulering blir stadig mer presserende med økende antall elbiler på veiene:

– Hydrovolt spiller en nøkkelrolle i å sikre at brukte batterier blir håndtert på en miljøvennlig måte, og deres teknologi bidrar til å bevare verdifulle råmaterialer samtidig som det reduserer CO2-utslipp. Dette er avgjørende for en bærekraftig fremtid, sier Andersen.