Etter ti år med tung satsing på additiv tilvirkning, er General Electric (GE) nå i ferd med å montere de første 3D-printede komponentene i sine flymotorer.

Den første delen ble godkjent av amerikanske luftfartsmyndigheter (FAA) i februar og er nå satt i produksjon på flymotorkomponentfabrikken i Auburn, Alabama.

De lagde verdens største transportflyDe lagde verdens største transportfly. Midt i konflikten med Russland er en ny prototyp klar

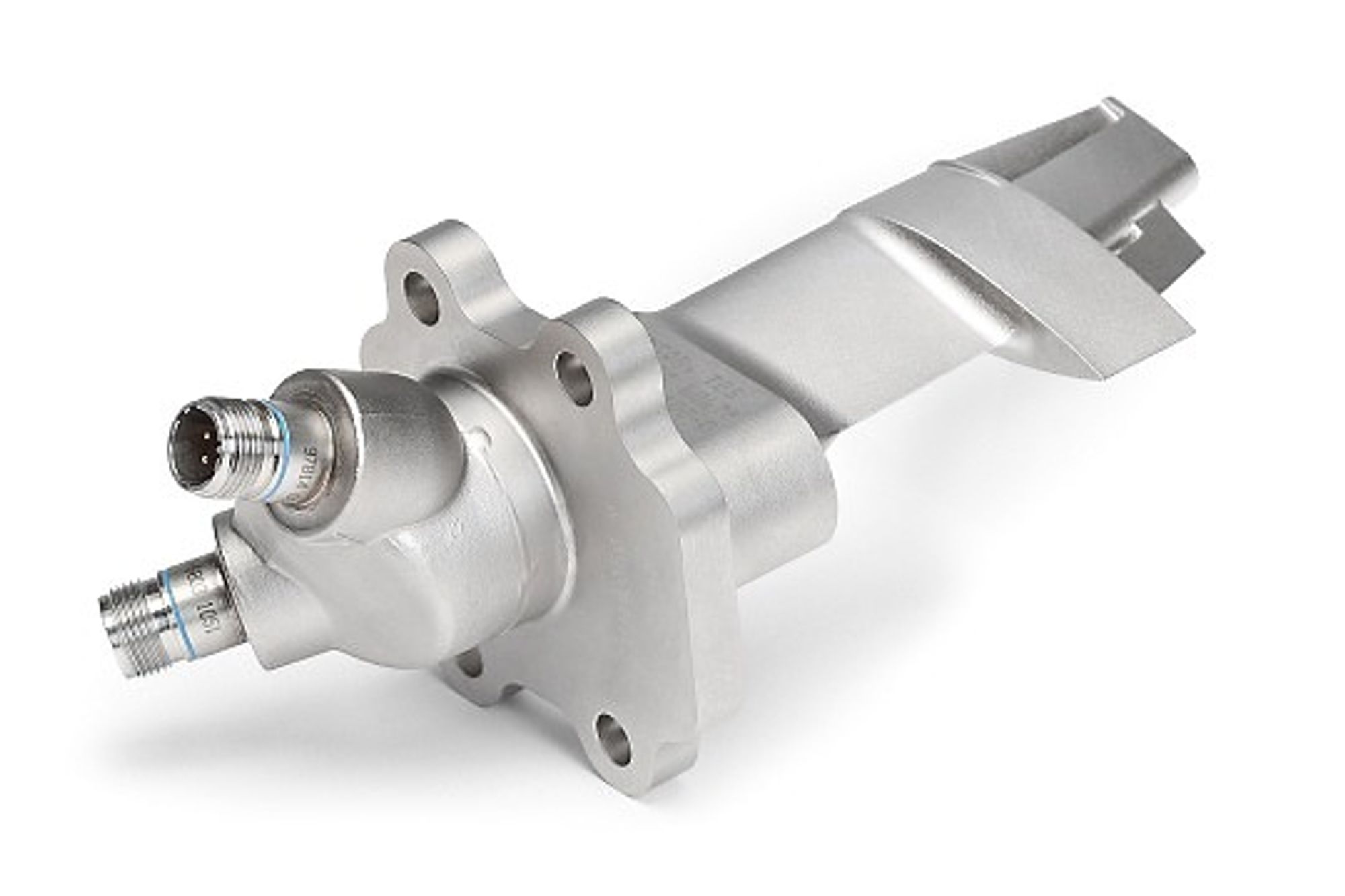

Sensorhus

Delen det er snakk om er et hus som beskytter en sensor som måler temperatur og trykk ved inntaket til høytrykkskompressoren.

Komponenten er laget i en kobolt-kromlegering, heter T25 og er på størrelse med en knyttneve.

Nå skal GE Aviation i samarbeid med Boeing etterinstallere denne i 400 GE90-motorer.

Les også: Her lander verdens største fly på Gardermoen

Enorm vifte

GE90 regnes som de største flymotorene og henger under vingene på ulike varianter av Boeing 777.

Den kraftigste turboviftemotoren, GE90-115B, leverer 513 kN skyvekraft og har en viftediameter på 3,25 meter.

Motoren som skal få den nye komponenten er GE90-94B, som benyttes på B777-200ER og som har en skyvekraft på 417 kN og en viftediameter på 3,12 meter.

SAS venter på levering: SAS venter på levering: Den mest avanserte A330-en hittil

«Gjennombruddsteknologi»

GE skriver at de med 3D-printing har fjernet et helt år fra produksjonsprosessen. Det har gått lynkjapt fra prototyp, designvalg, sertifisering og til produksjon.

Programledelsen forteller at de endte opp med en raskere og enklere design med overlegen materialkvalitet. De kaller det gjennombruddsteknologi.

Kunnskapen har de tilegnet seg både gjennom egeninnsats fra egne forskere og gjennom oppkjøp av andre som er langt framme teknologisk, for eksempel Morris Technologies.

Bare i Auburn har GE Aviation siden 2011 investert cirka en milliard kroner på teknologi knyttet til additiv tilvirkning.

Planen er å ha ti 3D-printere i drift ved slutten av året og på sikt 50 tilsvarende maskiner.

.png)

Les også: Her får F-35 smake på norske forhold

Dyser

Teknisk Ukeblad skrev nylig om hvordan selskapet Norsk titanium etter åtte års utvikling av sin teknologi for 3D-printing av titankomponenter nå jobber med å etablere en fabrikk i USA for å kunne levere til flyindustrien.

GE Aviation har flere 3D-printede komponenter på vei inn i sine flymotorer:

Det gjelder også dysene som sprøyter drivstoff inn i brennkammeret på den nye i Leap-motoren som GE Aviation lager sammen med Snecma i selskapet CFM International.

GE er samtidig i ferd med å utvikle 3D-printede dyser til den kommende GE9X-motoren beregnet for den videreutviklede Boeing 777X.

3D-printeren skyter elektroner i et tynt lag kobolt-krom for å framstille dysene.

Les også: Airbus lanserer erstatter for gammel Boeing-klassiker

Også 3D-printede fester

Leap-motoren skal blant annet benyttes både i nye Boeing 737 Max og først i nye Airbus 320 Neo.

Tidligere i april rullet Airbus ut det tredje Neo-testflyet som er det første med CFM Leap-1A-motorer.

En interesant detalj å merke seg her, er at det ikke bare er 3D-printede komponenter i selve motoren, men også at deler av motorfestene på CFM-motoriserte A320 Neo-fly er 3D-printede.

Det er amerikanske RTI som har framstilt såkalte «pylon»-komponenter på tre måneder, eller halvparten av tiden det ville tatt dem med konvensjonelle produksjonsmetoder, ifølge Airbus.