Bygg

Utvikler fasadeplater som både sikrer mot eksplosjoner og isolerer bygget

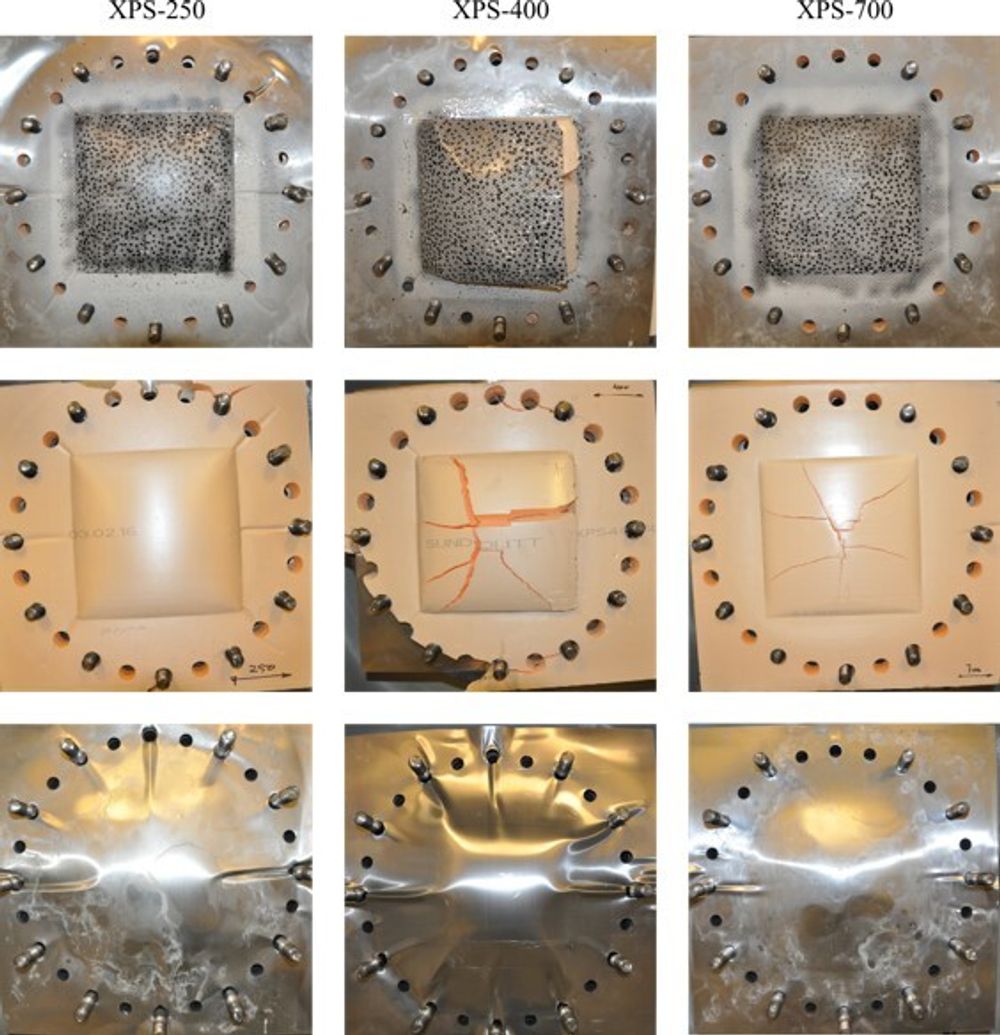

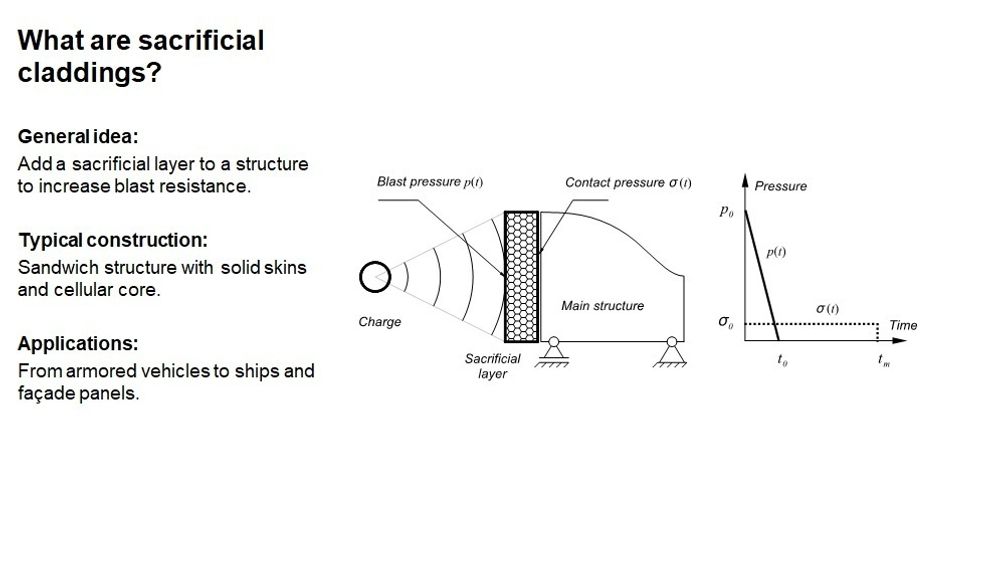

NTNU jobber nå for å utvikle fasadekledning som tar så mye av kreftene fra en eksplosjon at de innvendige bærende konstruksjonene forblir uskadd. I tillegg kan dette benyttes som varmeisolasjon – dermed øker knapt veggtykkelsen.

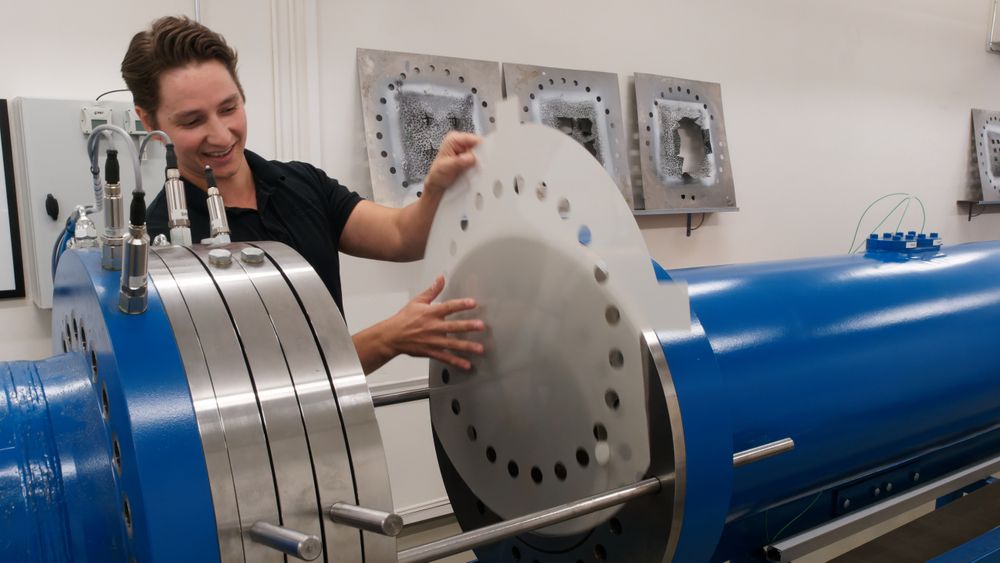

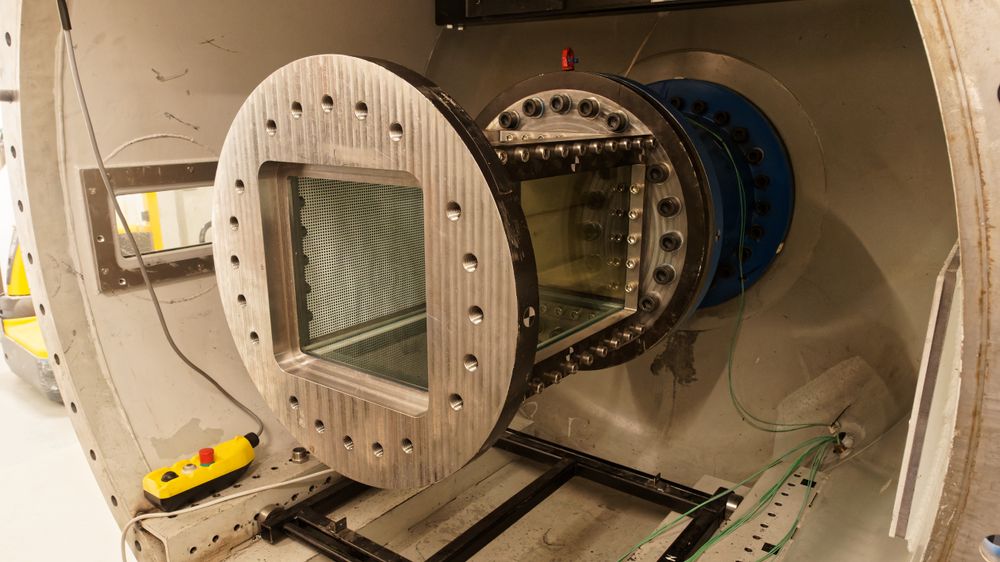

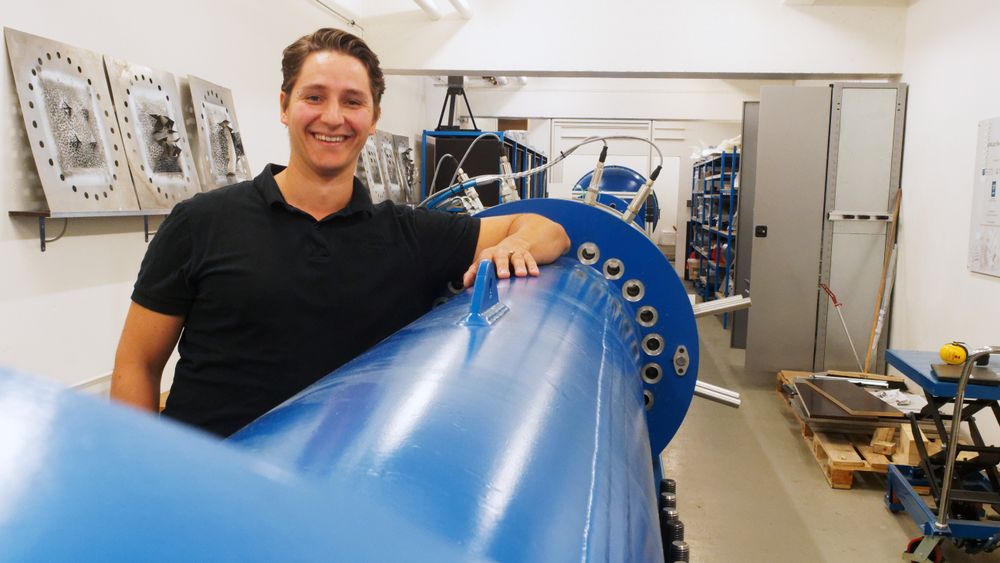

Kristoffer Aune Brekken i ved testriggen NTNU er alene om. Det er nærmest som et overdimensjonert luftgevær, med 20 meter langt løp. I bakgrunnen resultatet fra tidligere tester.Foto: Joachim Seehusen

Kommentarer

Du må være innlogget hos Ifrågasätt for å kommentere. Bruk BankID for automatisk oppretting av brukerkonto. Du kan kommentere under fullt navn eller med kallenavn.