AKER DRILLING AS

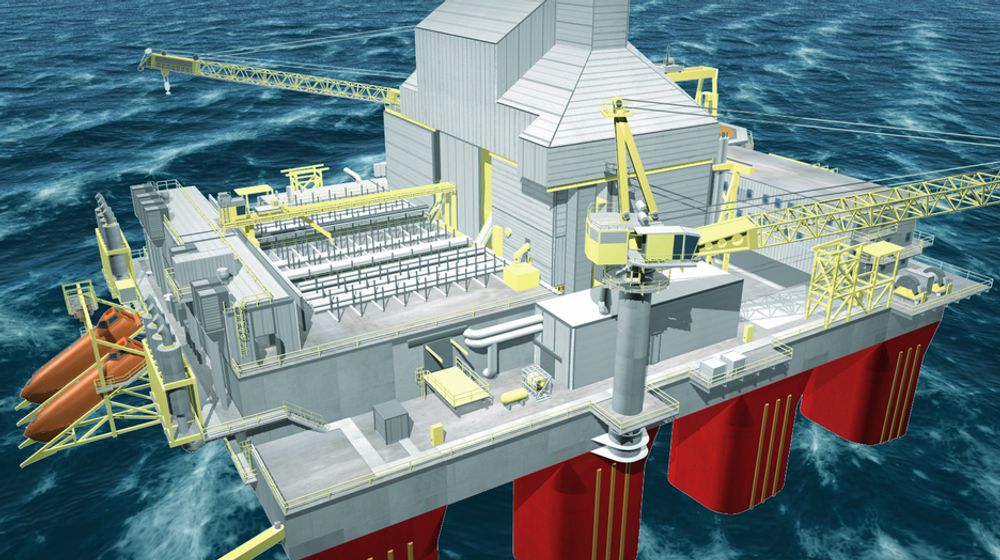

Aktuell med: Aker H-6e, halvt nedsenkbar borerigg for arktiske strøk

Bygges ved: Aker Kværner Stord

Pris: 3,2 milliarder kroner

Besetning: 160 personer

En kjemperigg

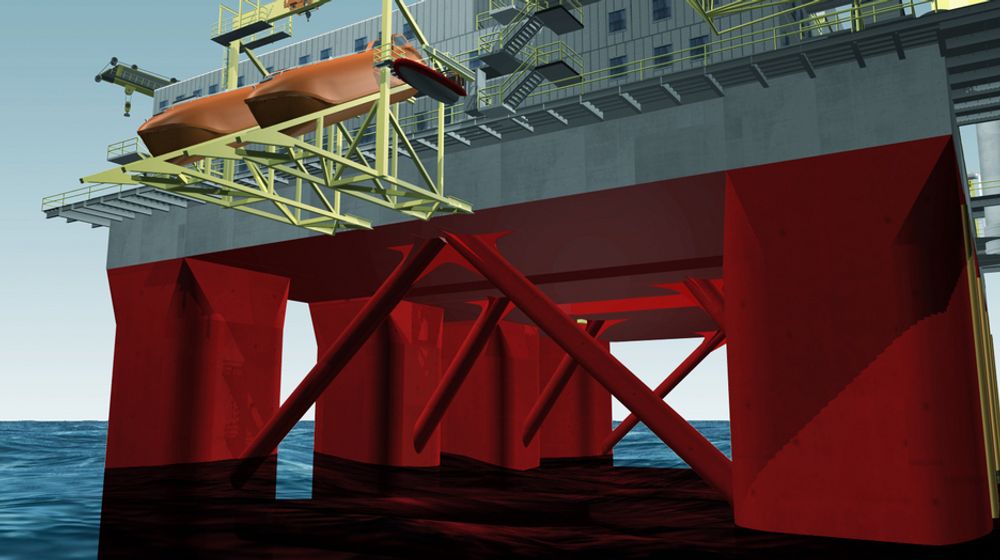

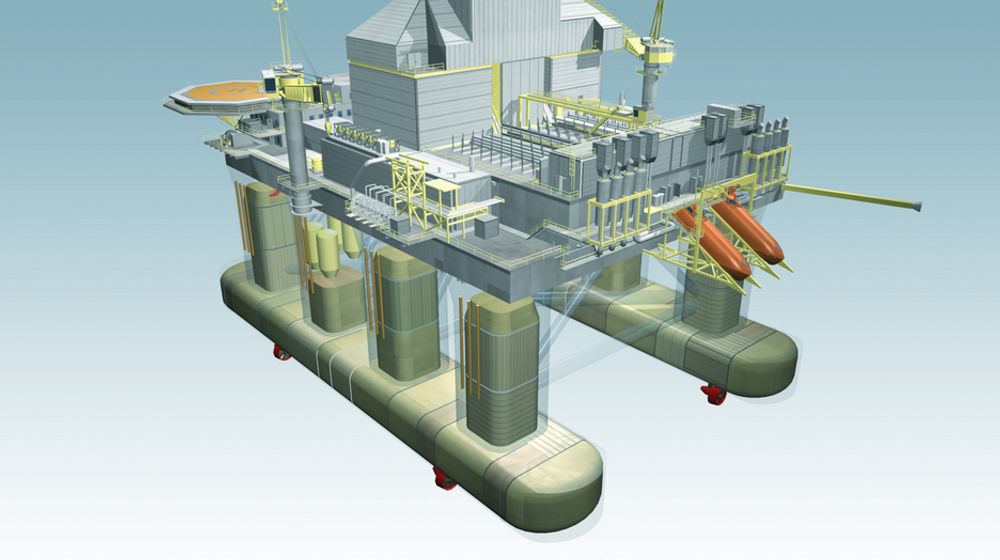

Riggen er halvt nedsenkbar med åtte søyler, alle 12,5 * 12,5 meter i utstrekning. Det er lagt opp til lagertanker i søylene, for det er behov for store lagertanker både til drivstoff og til slam og borekaks. Riggen er langt større enn tidligere rigger, med et deplasement på 64.500 tonn under drift. Ved transport stikker ikke riggen så langt ned i vannet, slik at da er deplasementet på 44.500 tonn.

Ved operasjon i arktiske strøk er deplasementet på 59.600 tonn. Lengden på hver av de to pontongene er 120 meter med 77 meters avstand til ytterkant pontonger. Pontongene er 10 meter høye og 19,5 meter brede. Dypgående er hele 19 meter i arktiske strøk eller i områder med mye dårlig vær som Norskehavet. Skal riggen operere i smulere farvann, kan den stikke hele 27 meter ned.

For en borerigg som skal operere under ekstreme klimatiske forhold er høyden fra vannflaten til dekk av stor betydning. På H-6e er denne høyden hele 18,5 meter.

Kjente norske underleverandører

En borerigg består av mer enn boretårn og dekk. Aker H-6e skal kunne bore på vanndyp ned til 3000 meter og brønner som er opp til 10.000 meter lange. Den er utstyrt med dynamisk posisjonering klasse 3 (DP3) fra Kongsberg Maritime. Det betyr at den kan bore uten fast forankring til havbunnen. Som ekstra sikkerhet er riggenutstyrt med vanlige forankringsystemer i tillegg

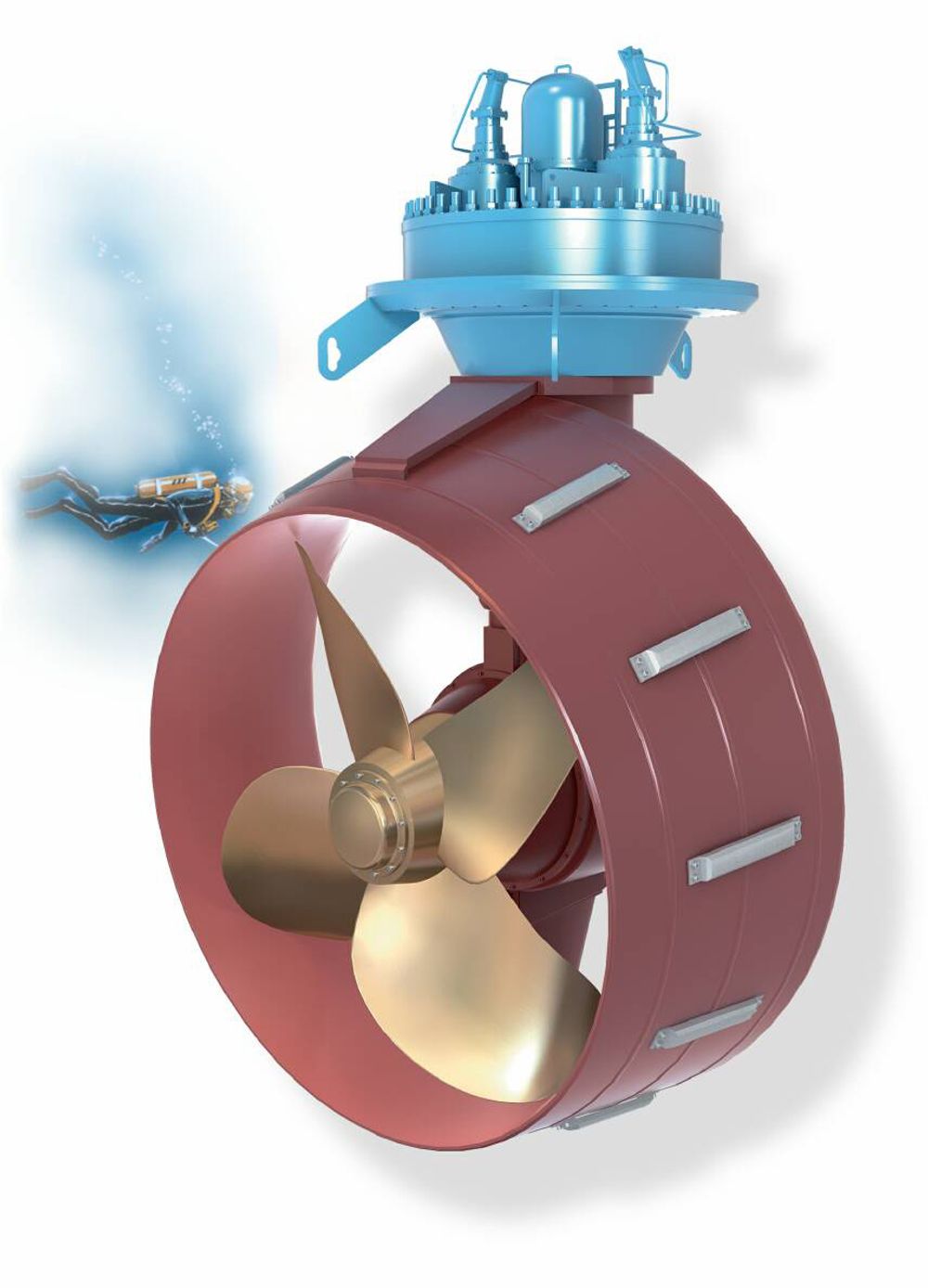

Riggen har diesel-elektrisk fremdrift. Maskinparken består av hele åtte Rolls Royce dieselmotorer, hver på 5300 kW. Disse motorene bygges i Bergen. Åtte azimut thrustere, hver på 4500 kW. fra Rolls Royce i Ulsteinvik holder fartøyet i posisjon eller besørger fremdrift. Selve det elektriske anlegget leveres fra Aker Power generation på Stord. Denne bedriften ble for øvrig nylig slgt ut av Aker konsernet, og eies i dag av finske Wärstillä.

Boligkvarter i aluminium

Boligkvarteret har tidligere vært en integrert del av dekket. På Aker H-6e bygges det separat og monteres slik vi er kjent med fra bygging av produksjonsplattformer på sokkelen. Det er Leirvik Module Technolgy som skal bygge boligkvarteret. Det skal bygges i aluminium, basert på en teknolgi med friksjonsveising, en gang utviklet ved Hydros forskningsavdeling på Karmøy. Det gir en lett og sterk konstruksjon.

Det blir enkeltlugarer for 160 personer. Selve innredningen kommer i moduler fra Aker Finnyards, som er en av de største leverandørene i verden på innredning. Selv om mye av det store tunge utstyret kommer fra Norge, er deti også mindre leverandører som utmerker seg. Firmaet WME, Water Mist Engineering, på Nodeland utenfor Kristiansand, leverer brannslokningsutstyr. Det gjelder både vanntåkesystemer, brannhydranter, slanger og monitorer. – For oss er en kontrakt på 3,5 millioner en betydelig ordre, forteller salgssjef Kjell Terje Leire.

Aker Drillings nye borerigger konstrueres for å tåle værharde forhold.

Aker Drilling har bestilt to Aker H-6e rigger ved Aker Stord og har i tillegg opsjon på to til. Det er Aker fra ende til annen. Men andre leverandører nyter også godt av Akers aktivitet.

Rir på Kristin og Snorre

– Aker H-6e er bygget på erfaringene fra Snorre B og Kristin-plattformen. De gav oss et meget bra skrog, så dette konseptet bygger vi videre på. Det er selve byggemetoden vi nå høster erfaringer fra, sier prosjektleder Jan-Tore Elverhaug i Aker Kværner Engineeering and Technology.

Aker H-6e plattformene er ikke konstruert for å drive leteboring, men for å bore produksjonbrønner i værharde og arktiske strøk. Denne typen rigger er det mangel på i dag.

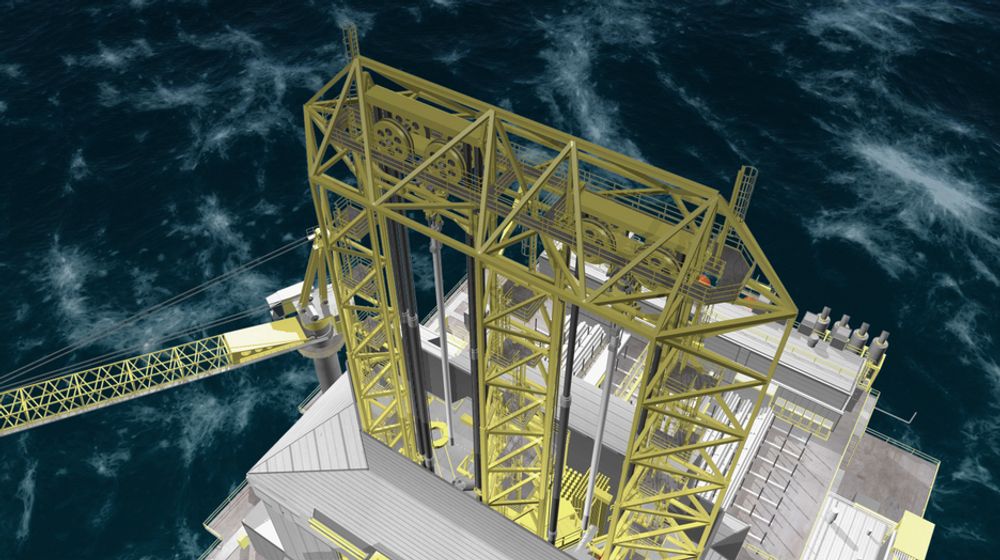

– Riggen en utstyrt med dobbelt ramrigg, som er særlig godt egnet for produksjonsboring. Denne typen rigg øker effektiviteten med over 20 prosent i forhold til rigger med ett boretårn, forteller Elverhaug.

Alt innendørs

Riggen er konstruert for å gå i arktiske strøk. Det setter spesielle krav til utformingen av dekket. Alt er innelukket og ekstra isolert. Elverhaug forteller at de ikke har bestemt om hele boretårnet skal lukkes inne, eller kun deler av det.

– Vi må se på hvilken skorsteinsvirkning vi får, sier han.

Alle rømningsveier er elekrisk oppvarmet. Oppholdsrom er ekstra isolert, og instrumenteringen er sertifisert for å kunne tåle de lave temperaturene. Alle rør er lagt innvendig i oppvarmede områder for å unngå ising.

Det er også andre krav som stilles når riggen skal bore i havområdene i nord. Det norske regelverket tillater ikke utslipp til sjø, rent bortsett fra det øverste topphullslaget av brønnen. Det betyr at borekaks fra de øverste 200 meterne av brønnen kan slippes på havbunnen.

All annen borekaks må fraktes til land for deponering. Så derfor går det et transportbånd fra slambehandlingsanlegget og til store lagertanker for borekaks. Denne borekaksen kan da enten reinjiseres i brønnen eller deponeres på land.

All borevæske må være vannbasert, i likhet med hydraulikkoljen som må være giftfri.

Sveises i Dubai

Opprinnelig skulle skroget bygges ved Aker Verdal. I oktober i fjor fikk imidlertid det trønderske verkstedet oppdraget med å å bygge skroget til Blind Faith-plattformenen for Chevron i Mexicogolfen, og dermed var det ingen ledig kapasitet i Verdalen.

– Jeg tror det er første gang et norsk verft bygger en rigg for en installasjon i Mexicogolfen. Det viser at vi er konkurransedyktige internasjonalt, men vi måtte ut å finne noen andre som kunne bygge skroget for oss, forteller Pål Lindstad i Aker Kværner. Han arbeder med utviklingen av selve konseptet for plattformen.

Så i stedet for Verdalen bygges skroget i Dubai. Men konstruksjon og detaljarbeider utføres av Brevik Engineering. – Vi har folk i Aker Konsernet som fortsatt har kompetanse på å konstruere skrog til borerigger. Det skal vi dra nytte av, understreker Lindstad.

Byggemetoden i sentrum

Selve dekket, som er 90 x 70 meter, skal bygges ved Aker Stord. Det bygges i seksjoner som settes sammen innendørs inntil det monteres på skroget. Blant anet skal alle hovedskjøter automatsveises.

– Vi er så heldige at vi har en stor dokk ved verftet. Den er fra den gang det ble bygget supertankere på Stord. Ved å utvide dokken noe, får vi plass til skroget i dokken. Dermed kan vi senke skroget ned og montere dekket på en enkel måte, sier Elverhaug.

Han kan fortelle at det er lagt ned mye arbeid i å finne den optimale byggemetoden. – Men vi har en het klar fordel av at vi kjenner verftet som bygger dekket svært godt. Det betyr at vi kan konstruere dekket basert på de verktøy og maskiner som finnes på Aker Stord.

I tillegg blir rørene bøyd ved Aker Verdal, hvor vi har et av verdens mest moderne kaldbøyingsmaskiner for rør. Alle disse elementene til sammen skal gi oss en god posisjon når det gjelder bygging og utvikling av store havgående borerigger. Vi håper at det skal kunne dane grunnlaget for en serieproduksjon ved Aker Stord.

Ubemannet boredekk

I Norge er regelen den at et boredekk skal være ubemannet.

Tidligere tider som gjerne glorfiseres på film eller dramatiseres i nyhetssendinger, med møkkete boredekksarbeidere, roughnecks, er fraværende på Aker H-6e. Her styres alt via skjermer i et temperert kontrollrom. Det gjelder også når rør skal heises på plass i fingerbrettet.

– Er det noe vi kan klage på, er det at det ikke er mulig å øke hastigheten på enkelte operasjoner. Det skyldes rett og slett at hydraulikksystemene har begrenset hastighet, forteller Lindstad.

Penger å spare

Men det viktigste utstyret på en borerigg er tross alt boreutstyret. Her slår Aker Drilling til med det beste de kan tilby gjennom Aker Maritime Hydraulics. Den dobbelte ramriggen har vist seg særdeles effektiv ved boring av produksjonsbrønner.

Smedvik har hatt denne boreinnretningen på boreskipet West Navion og boreriggen West Veture, som er langt mer effektive i sine boreoperasjoner enn andre rigger.

Tidsforbruket er redusert med mer enn 20 prosent. For en rigg som koster opp mot 3,5 millioner kroner dagen, er det fort penger å hente ved slike effektivitetsforbedringer

Ramriggen har to boretårn, ett for boring og et for brønnoperasjoner. Boretårnet for boring kan håndtere inn til 1000 tonn i kroken, mens det for tvillingen er mulig å håndtere 500 tonn.

Tankevekkende

For ingeniørene som konstruerer og følger opp byggingen av riggene, er det en helt annen situasjon enn å bygge produksjonsutstyr for offshoreplattformer. Riggene bygges etter høyeste klasse i Det Norske Veritas.

Det setter andre krav til dokumentasjon enn hva som er vanlig i annen oljevirksomhet til havs. I langt større grad kommer underleverandørene inn og deltar i utformingen av riggen, slik at den bir best mulig, samtidig som den blir enklere å operere og vedlikeholde.

– Ikke minst er dokumentasjonskravet langt enklere. Vi kan kjøpe utstyr som er sertifisert til å tilfredsstile kravene til DNV. Å fatte beslutninger er annerledes. Kunden stiller ikke med store lag som skal inn å kontrollere ned til minste detalj. Det er overlatt til oss som bygger. Og jeg er ikke sikker om vi får lavere kvalitet i verken produktet eller i gjennomføringen av prosjektet av den grunn, seier Elverhaug.

Stor lastekapasitet

Siden skroget i tidligere utførelser har hatt et tungt prosessdekk, som på Snorre B og Kristin, kan denne utførelsen bære en tung last, 7000 tonn.

Det er viktig dersom riggen skal operere i farvann langt fra baser. Det er derfor lagt vekt på å kunne lagre store mengder rør på dekk og i rørstativene for riggen.

Om bord på en borerigg er det til lagerplasser for rør, hver på 12 meter lengde. Et lager hvor alle rørene ligger horisontalt og et fingerstativ hvor rørene henger vertikalt. Det er disse som automatisk hentes til borestrengen og settes fast i denne.

Dersom borestrengen må trekkes opp på grunn av feil ved selve borekronen eller andre årsaker, settes rørene inn i fingerstativet. Til sammen 2700 meter rør kan få plass i dette fingerstativet.