Hovdekontrakter i mill. kroner

- Undervannsutsrustning: FMC Kongsberg Subsea 1.000

- Installasjon av brønnrammer: Heerema 150

- Legging av styrekabler: Stolt Offshore 300

- Sjøbunnsrydding: Nexans 200

- Styrekabel: Nexans + Subsea 7.550

- Undervannskartlegging: Geoconsult 150

- Rørledning for glykol: Tenaris Global 60

- Steinlegging: van Oord 600

- Legging av 30" rør: Allseas Marine Contractors 1.500

- (inkl. 33 km Langeled + opsjoner)

- Installasjon/Oppkopling 30"rør: Saipem 600

Ormen Lange

Feltet ligger 120 kilometer nordvest av Mørekysten. Prosessering vil skje på Nyhamna i Aukra kommune. Gassen skal eksporteres via en 1200 km lang transportrørledning til Easington i Sør-England. Settes i drift oktober 2007.

- Utbygger: Hydro. Driftsansvarlig Norske Shell, driftsansvarlig Langeled: Gassco

- Produksjonskapasitet: 75 millioner Sm 3 gass daglig - 8500 Sm 3 kondensat daglig

- Investeringsramme: 66 milliarder kroner, hvorav 19 milliarder går i Langeled

- Fire brønnrammer med 24 brønner

- Rettighetshavere (prosent): Hydro: 18,0728, Shell: 17,0375, Petoro: 36,4750, Statoil: 10,8441, BP: 10,3420, ExxonMobil: 7,2286

Utvidelse i 2015–16

Etter ti års drift har trykket i reservoaret sunket så mye at trykket fra brønnene inn til land må økes. Hydro har nylig plassert ut en studie for å utvikle en full kompressorstasjon som skal stå under vann. Vetco Aibel har fått i oppdrag å se på krafttilførselen, mens Kværner Oilfield Products skal gjennomføre studien for selve undervannskompressorene.

Foreløpige studier går ut på å bruke fire 12,5 MW kompressorer. Disse monteres i en brønnramme. Vekten på denne enheten er beregnet til 2500 tonn. Totalt effektforbruk er beregnet til 52 MW. Kapasiteten er på 60 millioner Sm3 gass pluss 7200 Sm3 kondensat hver dag. Denne enheten skal stå på 1100 meters havdyp.

Planen er å verifisere og modne teknologien over to år, deretter bygge en pilotinstallasjon som tar tre år, som så går over i en to års testperiode.

Samtidig med denne kompressorstasjonen planlegger Hydro å installere ytterligere to brønnrammer med åtte brønner hver.

Norsk Hydro fant Ormen Lange-feltet i 1997 etter at de fattet interesse for området 12 mil rett vest for Kristiansund allerede 1985. Men selv om selskapet var heldig og gjorde et betydelig gassfunn, gir selve lokaliseringen av funnet grunn til bekymring. Feltet ligger rett under et område som geologisk er kjent som Storeggaraset med dybder helt ned til 1100 meter.

For den som trafikkerer Nord-Vestlandet, er landskapet kjent. Stupbratte fjellsider som går over i noen mindre flate områder i sjøkanten. Dette landskapet fortsetter ut i havet. Ikke langt fra kysten stuper terrenget ned fra 50 meter til 1100 meter. I det bratteste partiet er det en helning på nærmere 40 grader over et fall på 500 meter. Like under denne bratta befinner reservoaret seg.

_logo.svg.png)

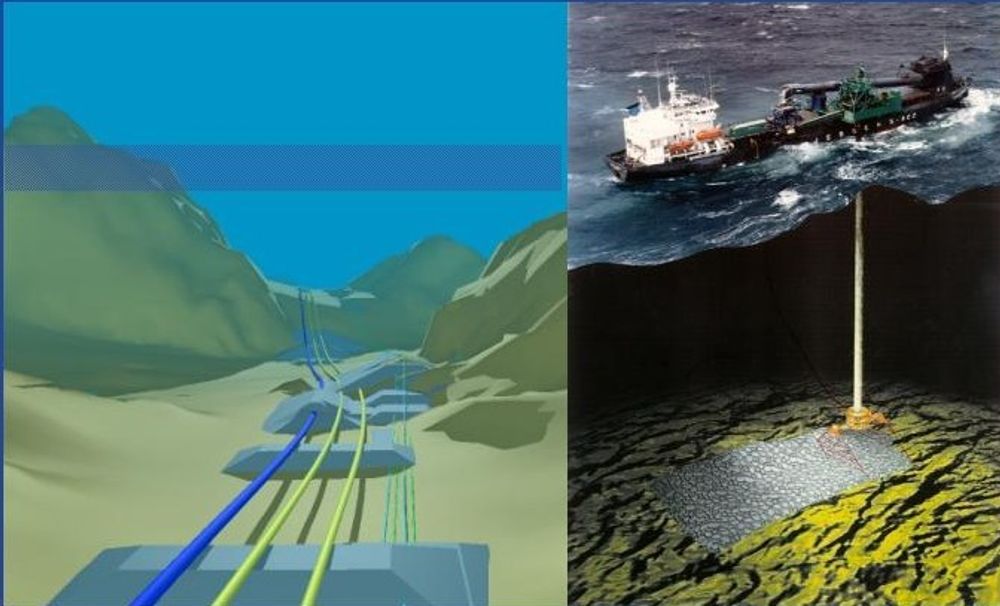

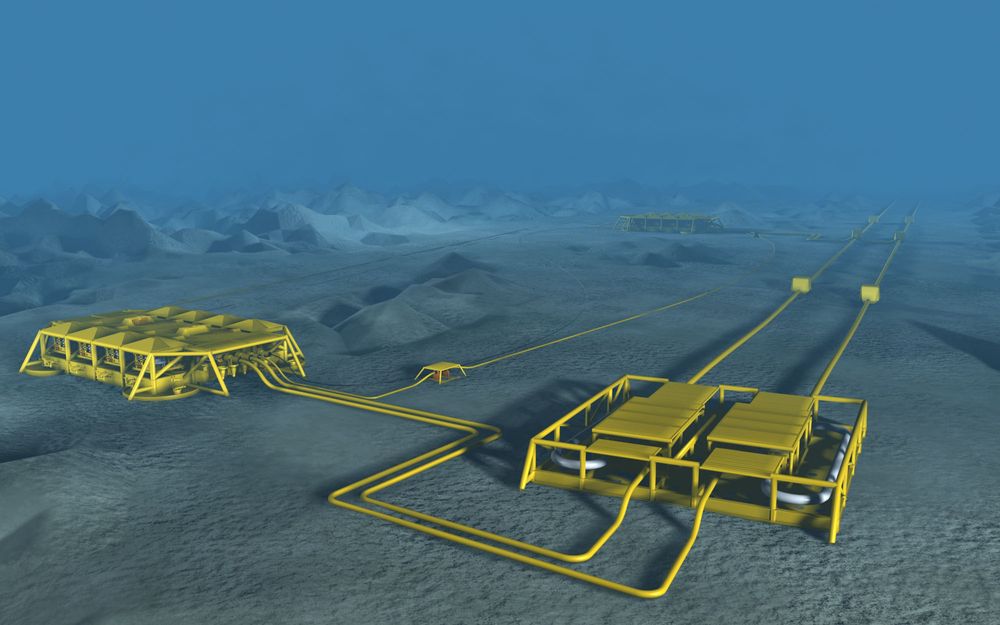

Undervannsløsning

Hydro forsøkte å finne et optimalt tappepunkt for reservoaret for å redusere antall brønner og dermed utbyggingen. Lenge var valg av utbyggingsløsning usikkert. Skulle det bygges med tradisjonell fastforankret plattform, skulle det lages en brønnhodeplattform med anlegg på land (som Troll) eller skulle man bygge ut med en løsning basert på undervannsbrønner med prosessanlegg på land?

Sammen med operatøren i driftsfasen, Norske Shell, valgte Hydro det siste alternativet. En utbyggingsløsning Hydro hadde som siktemål hele tiden, men som måtte verifiseres for å bli akseptert av de andre eierne i feltet. Hydros løsning er to brønnrammer, hver med plass til åtte undervannsbrønner, kombinert med en felles termineringsramme for rørforbindelsene opp til prosessanlegget på Nyhamna på øya Gossen i Aukra kommune.

Redundans

Til sammen 720 kilometer med rør må legges ut til undervannsinstallasjonene. Det er to 30" rørledninger for gass, to 6" rørledninger for glykol pluss to umbillicals, styrekabler, for å operere de to brønnrammene. Styrekablene og rørledningene for glykoltilførsel er lagt med full redundans, dobling, for sikker operasjon. De fire rørene og de to styrekablene skal gjennom rasområdet opp til land. Traseen byr på mange utfordringer i terrenget, både med hensyn til koller og staup, men også forskjellige materialer på sjøbunnen.

Hydro har flere utfordringer enn det ulendte terrenget. Temperaturen på havbunnene i området er minus 1,4 0C i snitt. En ideell temperatur for å danne gasshydrater og dermed blokkere for gasstransporten inn til land. Store mengder med frostvæske, glykol, må pumpes inn i brønnstrømmen for å hindre at det dannes hydrater.

Den lave temperaturen er også en utfordring for konstruktørene og utstyrsleverandørene. De må sørge for at alt tilpasses nøyaktig ved den lave temperaturen og det høye utvendige trykket. For eksempel er nøyaktigheten knyttet til innfestingen av de to 30" rørledningene på mindre enn 1 millimeter.

Tunge saker

De to store brønnrammene med tilhørende utstyr har imponerende dimensjoner, 44 x 33 meter. Høyden før de settes på havbunnen er nærmere 25 meter. Dette er inklusive store skjørt som senkes ned i havbunnen for å feste bunnrammen skikkelig. Hver brønnramme rommer åtte brønner. Med styreutrusning som sitter på manifolden, veier konstruksjonen nærmere1200 tonn når den senkes ned på havbunnen i begynnelsen av august i år. Heeremas kjempestore kranfartøy Thialf med maks løftekapasitet på 14.200 tonn skal utføre den jobben.

Selve undervannsbrønnene blir de største som noensinne er levert fra FMC Kongsberg Subsea. Normalt er undervannsbrønner på 6", men Hydro har valgt å bruke 8". Kapasiteten i en brønn er inntil 10 millioner Sm3 om dagen. I energi tilsvarer det 97,6 GWh om dagen, nok til å forsyne 5000 hustander i året med elektrisk strøm.

En spagetti

Brønntrykket er på 270 bar, mens brønnhodet er konstruert for å tåle 345 bar, testrykk er 518 bar. Trykket ut i ilandføringsrørene ligger på 200 bar til å begynne med, men det synker etter hvert som reservoaret tappes.

Hver side av brønnrammen har fire brønnhoder. Fra hvert brønnhode føres brønnstrømmen inn i en 20" manifold. Hver brønnramme er utrustet med to slike manifolder. For å håndtere temperatursvingninger og eventuelle avvik i plassering, er rørene fra brønnhodet til manifoldene formet nærmest som en fjær. – Det ser nesten ut som om konstruktørene har lekt seg med en binders for å finne den rette formen på disse rørene, forteller Einar Kilde i Hydro. Han har ansvaret for undervannsinstallasjonene i Ormen Lange-prosjektet.

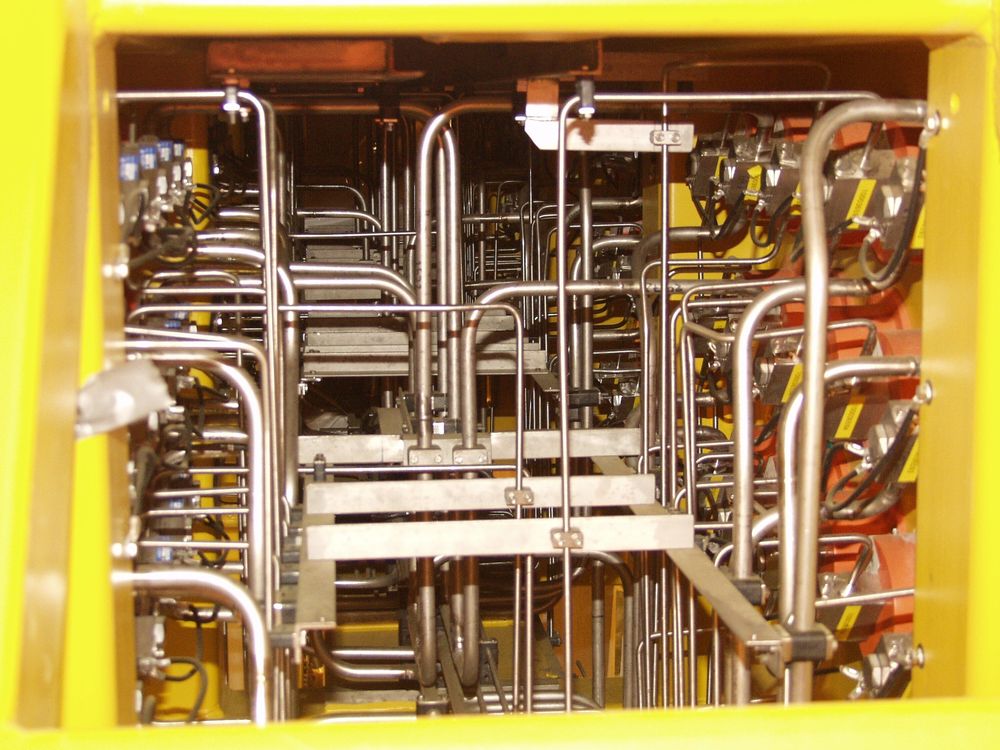

Fiberoptisk

Utfordringen for et undervannsanlegg som er plassert på 850 meters havdyp, er at alt må fjernopereres. Endelig sammenstilling må gjøres via en fjernstyrt robot, ROV. Alle ventiler må kunne opereres med en ROV i tillegg til at de er styrt via det hydrauliske kontrollsystemet forbundet med kontrollrommet på land.

Styresignalene overføres via fiberoptikk til en styreenhet på bunnen som igjen er koplet til det hydrauliske systemet for å stille inn ventiler. Dette kontrollsystemet mottar også signalene fra instrumenteringen i bunnrammen, og overfører dem via fiberoptikken tilbake til kontroll- og reguleringsutrustningen på land, 12 mil unna. Ved brudd i fiberoptikken kan kommunikasjonen skje via elektriske kabler i styrekablene. Det går med hele 3 kilometer hydrauliske rør på hver brønnramme for å håndtere alle de hydrauliske signalene som kontrollerer produksjonen .

Avanserte instrumenter

De mest kompliserte ventilene er selve juletreet med alle sine sikkerhetsventiler og brønnhodeventilen, choke ventilen, som regulerer brønnstrømmen. Dette er store utskiftbare enheter. Brønnhodeventilen veier 15 tonn, mens juletreet veier hele 40 tonn. Noe av det mest krevende arbeidet under prosjekteringen av anlegget har vært å få til instrumentering i tilknytning til brønnhodeventilen. Her finnes instrumenter som måler vannmengden i brønnstrømmen samt et instrument som måler innholdet i våtgassen.

Resultatene fra disse to målingene brukes til å beregne mengden med glykol som skal tilsettes brønnstrømmen for å unngå ising, hydratdannelse. – Vi har hatt et eget prosjekt som går på utvikle våtgassmåleren. Utfordringen har vært å få holdbarhet og tilstrekkelig nøyaktighet, forteller Kilde.

Stabil grunn

Veien ut til brønnrammene er bratt, med ulendt terreng og undersjøiske koller og staup. Sjøbunnen er delvis fjell, delvis leirgrunn. Geologene har fastslått at sannsynligheten for et nytt Storeggaras ikke er til stede. Massen som satte seg i bevegelse for 8500 år siden og forårsaket den største flodbølgen i Nordsjøbassenget siden siste istid, har holdt seg i ro.

Rørledninger og styrekabler må legges i grøfter. Det må lages skjæringer, og Hydro må plassere store mengder pukk som understøttelse for rørene, siden de vil gå i store strekk uten understøttelse. Hydro har i studier beregnet og kvalifisert hvor lange strekk rørledningene kan føres uten understøttelse og uten å skades. Resultatene herfra danner grunnlaget for utlegget av traseene fra Nyhamna på Aukra til gassfeltet 12 mil lenger ut.

Virtuell gravemaskin

Å grave grøfter i bratt terreng ned til 850 meters dyp, er utfordrende. Hydro hadde derfor en konkurranse blant leverandørene om hvem som kunne komme opp med det beste alternativet for en fjernstyrt gravemaskin. Nexans i Halden fikk jobben. Maskinen som har det klingende navnet Spider, må ikke forveksles med Alfa Romeos åpne sportsbiler, men er snarere relatert til at den kan klatre som en edderkopp, samtidig som den henger i en tråd.

Spider er videreutviklet fra en sveitsisk skogsmaskin som er laget for å gå i bratt terreng. Helt inntil 40 graders helning kan maskinen operere i. I stedet for redskap for å håndtere trær, er den utstyrt med en tradisjonell grabb.

Alle som har tråkket på en sjøbunn med sedimenter, avleiringer, vet at det virvles opp mye slam rundt foten. Dette skjer også når det graves under sjøen. For å løse siktproblemet er Spider virtuelt styrt. Operatøren sitter foran flere dataskjermer hvor han kan lage en digital modell av terrenget og Spider vises fra flere kanter. Bevegelsene og kommandoene gitt til Spider vises på skjermen samtidig med at de utføres i dypet. Dermed opplever operatøren omtrent det samme som om han skulle sitte og grave med Spider. Mye av utviklingskostnadene på 25 millioner kroner har gått med til å utvikle den virtuelle styringen.

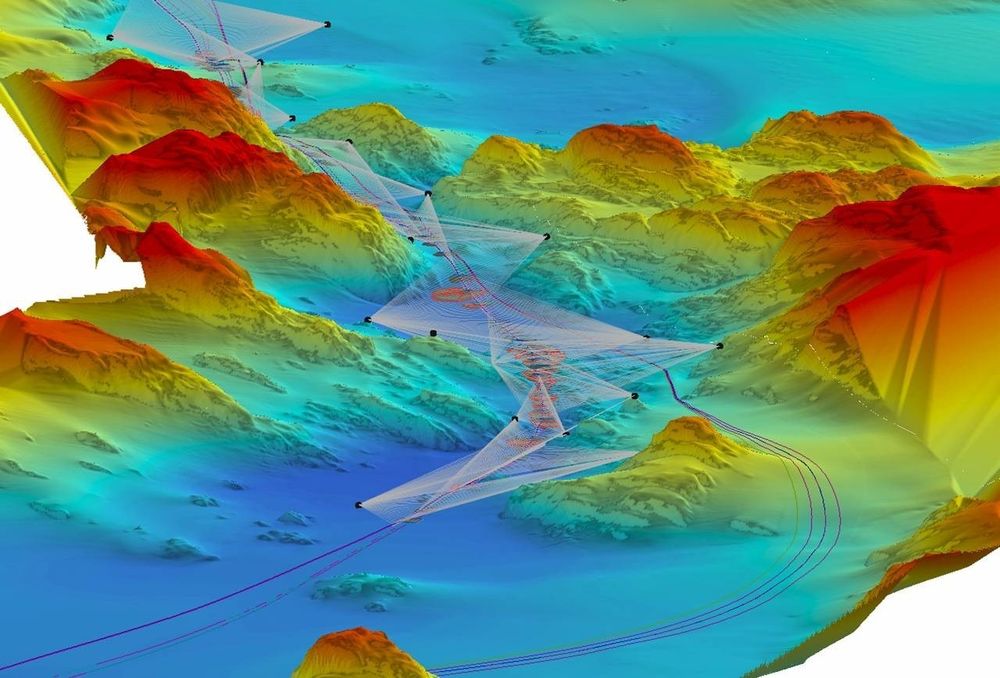

Terrengmodell

Terrengmodellen er basert på data fra Geoconsult i Bergen. De har foretatt grundige undersøkelser av terreng og bunnforhold langs de planlagte traseene. For å gjennomføre disse undersøkelsen brukte Geoconsult blant annet Kongsberg Maritimes automatiske undervannsbåt, Hugin 3000. Den kan styres til å gå 15 meter over havbunnen, samtidig som kraftige multistråle ekkolodd kan avdekke grunnforhold flere meter ned i havbunnen.

Den digitale terrengmodellen brukes også til å legge rørene. Hydro har videreutviklet bruken også til å simulere selve rørleggingen med fartøyene Solitaire og Saipem 7000. Skipene må manøvreres meget nøyaktig for at rørene skal legges på rett plass. De første 33 kilometrene skal leges av Solitaire. Dette er i trangt farvann, og når skipet i seg selv er like langt som fem jumbojeter, sier det seg selv at det må finmanøvreres.

Ved hjelp av den digitale modellen og simuleringsteknikker har Hydro og Reinertsen Engineering i Trondheim kommet frem til den optimale ruten og kurser for leggingen. I tillegg til terrenget, er det også begrensinger i bøyeradius og strekk i selve røret. Disse dataene må det tas hensyn til når ruten blir beregnet. Endelig rute blir programmert inn i skipets dynamiske posisjoneringssystem. I simuleringen inngår også plassering av akustiske givere for å kunne posisjonere skipet riktig.