Oljeprisfallet i august 2014 utløste en dramatisk nedbemanningsperiode i norsk oljeindustri. I Kongsberg Oil & Gas Technologies (KOGT) som var Kongsberg Gruppens leverandør av subseateknologi til oljeindustrien, var det slutt for nærmere 600 ansatte etter sommeren 2016. Noen ble flyttet til den nye divisjonen Kongsberg Digital, andre gikk inn i Kongsberg Maritime, men de fleste ingeniørene måtte finne annet arbeid.

Hele Kongsberg Oil & Gas kunne blitt radert ut om det ikke var for at noen av de dyktigste ingeniørene var i ferd med å utvikle ny teknologi i samarbeid med en rekke partnere innen oljeindustrien.

Av hensyn til samarbeid med partnere gjennom flere år ønsket derfor konsernledelsen at disse prosjektene kunne fullføres med en ny eier. Flere interessenter var inne i bildet, men National Oilwell Varco (NOV) trakk det lengste strået.

_logo.svg.png)

- Krevende marked: 150 Aker Solutions-ansatte kan bli permittert

Nytt samarbeid

– Det var tøffe tider. Vi var vel bare 17-18 ingeniører igjen i KOGT. Nedbemanningen gjorde at mange fant seg nye jobber i andre bransjer eller startet egne bedrifter, forteller Marius Bjørn som leder avdelingen for prosess og kontroll i NOV.

Han forteller at ingeniørene som var igjen i KOGT, var fornøyd med å få NOV som ny eier.

– De satser på utvikling av subseateknologi, og vi har fått mange nye samarbeidspartnere som gir oss nye muligheter for utvikling. Spesielt gjelder dette miljøene med prosesskompetanse, forteller Bjørn.

%2520og%2520Kristian%2520Mikalsen.jpg)

Høsten 2016 kjøpte NOV ikke bare olje- og gassdivisjonen fra Kongsberg, men også Fjords Processing fra Aker-eide Akastor. Selskapet er blant verdens største når det gjelder prosessutstyr til oljeplattformer. Året før kjøpte NOV også Seabox som etter 15 års forskning og utvikling nå har utviklet et subsea vannrensesystem og fått sin første kontrakt med ConocoPhillips på Ekofisk.

– Nå flytter vi fysisk fra Asker til Fornebu for å sitte sammen med Fjords, som har skiftet navn til NOV Wellstream Processing. I tillegg samarbeider vi nært med NOVs danske produksjonsbedrift for fleksible rørledninger, NOV Flexibles, sier Bjørn.

Nylig kunne han og kollegene overvære den første store testen av deres nye prototype for en helautomatisk piggestasjon som kan styres fra topside eller fra land.

Syv års utvikling

Utviklingen har tatt sju år og ble dermed påbegynt i oljeindustriens mest ekspansive periode.

– Dette er et automatisk rensesystem for rørledninger og et eksempel på det vi måtte fullføre etter salget av Kongsberg Oil & Gas. Vi har samarbeidet med Shell og Total, og testet den i sommer ved Midsund Bruk. Teknologien er endelig kvalifisert for norsk sokkel. Nå planlegger vi å teste og kvalifisere denne piggestasjonen for dypt vann med ekstremt høyt trykk for Total, Shell og Petrobras i Brasil, sier Marius Bjørn.

Hjørnesteinsbedriften i Midsund — tre mil fra Molde — har spesialisert seg på produksjon av separasjonsanlegg og trykktanker til oljeindustrien og fulgte med på NOVs kjøp av Fjords fra Røkke-eide Akastor.

Hittil har pigging foregått ved at man sender en og en pigg — en skrapeplugg — for å rense rørledningene fra en plattform i en rundsløyfe, eller fra en undervanns piggskyter ved hjelp av støttefartøy. Mange rørledninger må regelmessig pigges fordi det danner seg avsetninger som voks, sand eller væske inne i rørene. Regelmessig intelligent pigging gjøres også for å måle bl.a. korrosjon i rørveggen.

– I vår løsning sparer man bruk av en rørledning, og man trenger ikke noe støttefartøy for å gjennomføre rensingen. Vi bruker en kassett med 5-10 pigger og kan ta hele kassetten opp for å bytte pigger når det er nødvendig. Men det viktigste er at alt dette arbeidet kan styres fra land og at man slipper kostnadene med støttefartøyer. I tillegg er systemet patentert med «intelligente» sensorer som kan gi oss data om piggene har passert dedikerte områder, temperatur og trykk, sier Bjørn.

Salgsdirektør Kristian Mikalsen sier at det er stor interesse for denne teknologien fra en rekke oljeselskaper internasjonalt. Men det er Shell og Total som har vært med på finanseringen, i tillegg til NOV og Forskningsrådets Demo 2000-program.

- Da «oljedomen» ble testet første gang: Kongsbergs pilot var vellykket

Undevannslagring av olje

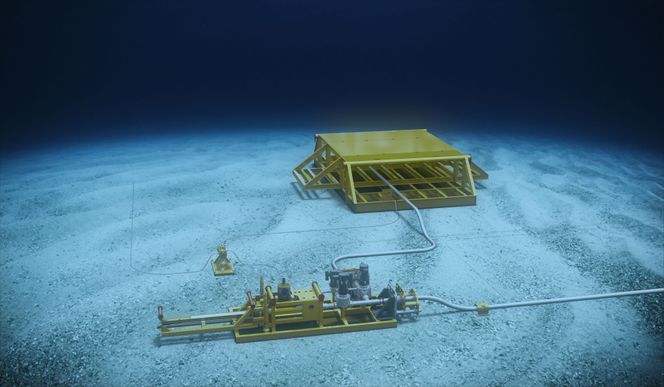

Et annet stort prosjekt som Kongsberg hadde under utvikling, er en tank for lagring av enorme mengder av olje på havbunnen — Subsea Storage System, også kalt «oljedomen».

– Årsaken til den nye interessen, er selvfølgelig at dette kan erstatte lagringsskipene som er ekstremt kostbare å ha i drift. I tillegg kommer det nye regler fra 2020 som stiller strengere krav til svovelforurensing fra skip, sier Mikalsen.

En tank kan romme opp til 25.000 kubikkmeter og kan være 40 meter i diameter. Prinsippet er svært enkelt: NOV har utviklet et system hvor fem tanker kan installeres i et system samtidig. Hver tank består av en utvendig kompositt-tank som er åpen i enden, mens den innvendig består av en fleksibel membran – en gummiballong – som kan fylles med olje og gradvis presse vannet i tanken ut. Når den er fylt helt opp, kan neste tank fylles, og når alle fem tankene er fulle, kan et skip hente lasten.

– Dette systemet har vi utviklet sammen med blant annet Equinor, og vi har gjort en rekke forbedringer etter en vellykket pilottest i Drammen for to år siden. Det som nå gjenstår, er syklisk testing. Det ser ut til at vi får til et prosjekt for å ferdigstille teknologien som kanskje er aller mest interessant for nye utbygginger i Barentshavet, sier Marius Bjørn.

.jpg)