Om anlegget på Valsneset

Fabrikken åpnet 6. juni, første leveranse skjedde 12. juni i 2014.

Det er investert drøyt 900 millioner kroner.

Anlegget har 50 ansatte og drift hele døgnet 365 dager i året.

Egen kai kan laste eller losse opp til tre skip samtidig, 60 prosent av de norske oppdrettsanleggene kan nås med skip fra Valsneset.

Fabrikken skal produsere 220.000 tonn fôr per år.

Det er kapasitet til å lagre råstoff i form av 16.000 tonn tørrstoff og 10.000 tonn oljer og væsker.

3000 tonn ferdig produkt kan lagres.

Det er bygget to spesialskip som en del av anlegget, disse eies og driftes av Ulstein.

Marine Harvest

Norsk selskap som i 2013 produserte 344.000 tonn laks, eller seks millioner måltider hver dag.

Norges største matprodusent og verdens største produsent av atlantisk laks.

Omsetningen ligger på drøyt 19 milliarder kroner per år.

Det er nærmere 11.000 ansatte globalt og om lag 1600 i Norge.

Produksjonsanlegg i Norge, Skottland, Irland, Chile, Færøyene og Canada.

Det er nå et drøyt halvt år siden fôrfabrikken til Marine Harvest startet produksjonen. Til tross for at det alltid er en innkjøringsfase ved starten av nye anlegg kan fabrikkdirektør Claes Jonermark fortelle at anlegget i september leverte 24.000 tonn fôr, og produserte med lønnsomhet.

– Innkjøringen begynner å nærme seg slutten, neste uke skal vi ha en planlagt tredagers driftsstans for noen oppgraderinger og ombygginger, forteller Jonermark. (Automatisering besøkte fabrikken 11. november, red.anm.)

Han sier at det hovedsakelig er snakk om tilpasninger og fjerning av flaskehalser i prosessen som til nå har vært løst med midlertidige tiltak. Det er ikke snakk om store ting, sier han, de skal installere utstyr i doseringssystemene som ble forsinket på grunn av en streik i Danmark. Så er det noen ombygginger i transportsystemet, noe endret rørføring.

Planlagt utvidelse

Jonermark forteller at det er en strategisk beslutning i konsernet at de skal ha kontroll over hele verdikjeden, og fortsette utviklingen med mål om å bli det han kaller verdensmester i proteiner.

Til nå har alt fôret vært kjøpt fra eksterne leverandører. Det betyr at Marine Harvest nå beveger seg inn på et område der selskapet mangler erfaring. Det har påvirket valgene som er gjort for anlegget på Valsneset i Bjugn kommune i Sør-Trøndelag.

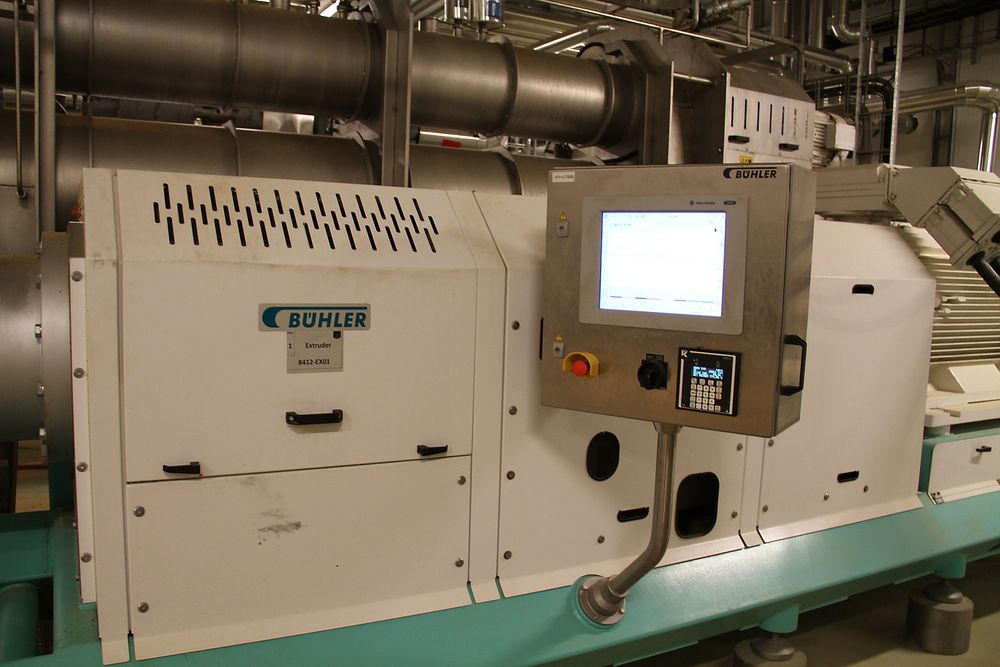

Prosessdelen er levert av danske Graintec, og selve hjertet i prosessen er ekstruderingen som kommer fra sveitsiske Bühler. Løsningene for lager og transport er det danske Cimbria som står for, og ABB har levert styringssystemet.

– Alle komponentene er valgt av disse. Dette er et nytt felt for oss og vi har valgt å ikke gå inn i alle detaljer eller legge føringer på hovedleverandørene. Det får komme til neste fabrikk, når vi har samlet egen erfaring, sier Jonermark.

Han gjør det dermed klart at anlegget på Valsneset kun er første skritt. Det er utstyrt med to identiske produksjonslinjer, det er designet og forberedt for tre linjer. I tillegg bekrefter Jonermark at det også kan bli flere anlegg til fôrproduksjon.

Kapasiteten fra Valsneset er 24 metriske tonn per linje per time, eller drøyt 1000 tonn per døgn.

– Vi har en ambisjon om å stå for en stor del av eget forbruk. I dag er verdens produksjon av fôr til laks 2,6 millioner tonn. Marine Harvest står for bortimot en fjerdedel av all lakseproduksjon i verden, sier han, uten å gå i detalj om hvor mange og hvor store fôrfabrikker selskapet ser for seg.

Modifiserer anlegget

Til tross for at Marine Harvest har bestilt en fiks ferdig fabrikk uten å legge seg opp i detaljene, gjør både Jonermark og vedlikeholdssjef Jan Åge Kløften det klart at endringer og modifiseringer kommer.

– Kun deler av det roterende maskineriet er utstyrt med sensorer for temperatur og vibrasjoner. Vi ønsker å utvide det og på sikt få overvåking av alt roterende utstyr, sier Kløften.

Han legger til at selv om det er en stor oppgave, er den ikke uoverkommelig. Det meste av vedlikeholdsarbeidet er tidsstyrt, og lite er i dag tilstandsbasert. Kløften forteller at den viktigste grunnen til det er at det ble prioritert å få fabrikken i gang så raskt som mulig. Derfor valgte de standardiserte løsninger.

Vi skal over på mer tilstandsbasert vedlikehold, men vi har ikke satt noen tidsplan for det, sier han.

Claes Jonermark føyer til at når alt er nytt er det vanskelig å se vite hva man virkelig trenger. De starter enkelt, sier han, så vil de nok modifisere og standardisere etter hvert.

For IO-kommunikasjon er det benyttet tre forskjellige standarder. Det er standardisert IO med en kabel for hver sensor, det er mye ProfiBUS og også ASI-bus. Også her er valgene gjort av leverandør.

– Det var ingen uenighet fra vår side. Siden vi er i et betongbygg blir det en utfordring for trådløst. Min erfaring er at et bus-system er best og det vil være svært interessant å standardisere på bus en gang i fremtiden, sier Kløften.

Les også: Forbereder fremtidens kontrollrom

Øker kapasiteten

– Men, legger Jonermark til, når vi gjør det henger det sammen med kapasitet. Vi vil jobbe mye med å øke kapasiteten i de nærmeste årene. Det er ikke noe mål i seg selv å standardisere dette.

Fabrikken er utstyrt med til sammen 8000 sensorer. Hvor mange pumper, ventiler og annet som skal styres har de to ikke tall på. Av alle disse sensorene er noen montert for lokal avlesing mens andre går til kontrollrommet.

Kontrollrommet er fortsatt midlertidig. Nå nærmer det seg en permanent installasjon, møbler og inventar er bestilt, men ennå ikke levert. I starten var det mange alarmer, hele tiden.

– Vi jobber nå med å få ned antallet, og vi er på god vei. Selv om det var mange så var det ikke unormalt mange, gitt at vi var i en oppstarts- og innkjøringsfase. Nedgangen kommer delvis av at prosessen er optimalisert og delvis at vi har ryddet litt i hva som utløser alarmer, sier Kløften.

Les også: De fire vanligste industrielle målingene .

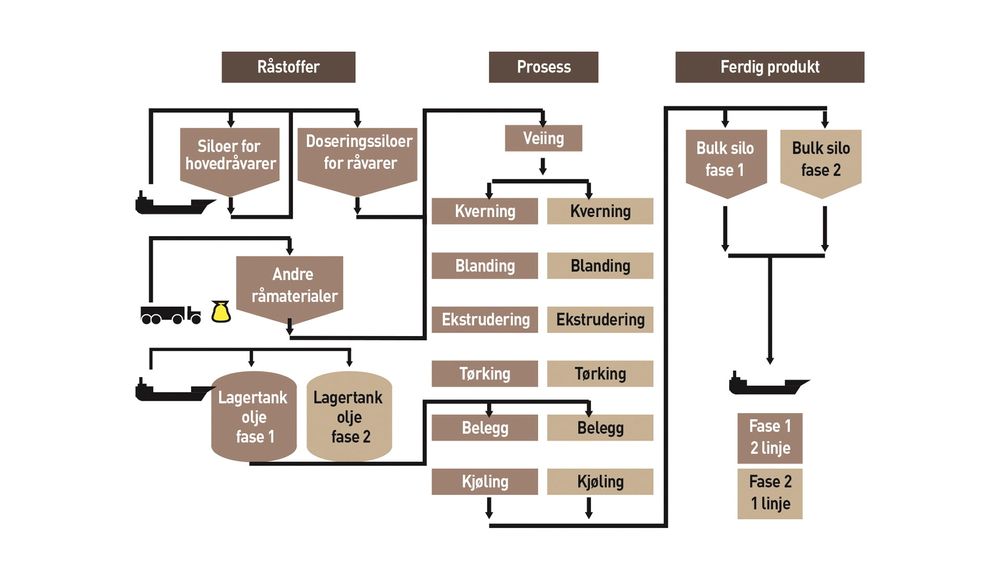

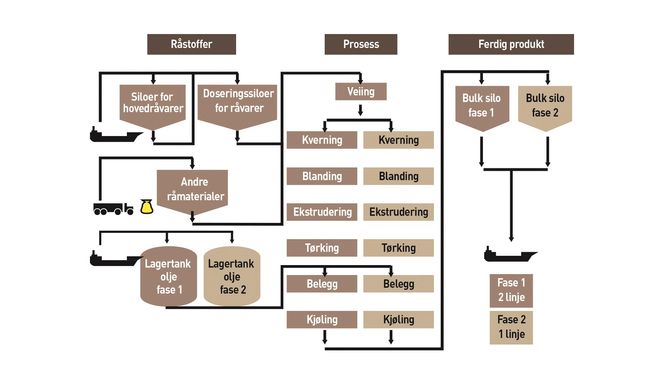

Produksjonsprosessen

Skissen viser produksjonsprosessen. Det er to produksjonslinjer i dag, men fabrikken er forberedt på en tredje. Fôrblandingene, eller oppskriftene, varierer gjennom året og det spiller en rolle om det er ung laks eller voksen slaktemoden laks som skal ha fôret. Til sammen er det drøyt 20 forskjellige ingredienser å velge blant.

Det meste av tørrstoffene kommer inn med skip, oljer og væsker også, mens vitaminer og tilsetningsstoffer det brukes lite av blir levert med bil.

Produksjonslinjene er ikke bare moderne, de er også store.

– De som produserer mer enn oss har flere linjer, sier Jonermark.

Han trekker frem veiingen, ekstruderingen og coatingen som de mest kritiske prosessene.

Fabrikken er utstyrt med fem forskjellige veiesystemer. Type råstoff og kvalitet bestemmer hvilket som blir brukt. Veiingen er kritisk spesielt når produksjonen går for fullt.

Form og kvalitet kan styres gjennom ekstruderingen, også hvor mye pelletsen ekspanderer. Deretter følger coatingen med olje i et vakuumkammer. Er det lav densitet får man inn mye olje, og det er fare for at fôret flyter. Da blir det spist av måker. På den annen side, hvis densiteten er for høy får man ikke inn olje i pelletsen. Synker det for raskt faller det til bunnen før laksen oppdager at mat har vært tilgjengelig.

Det tar to timer fra råvarene tas inn i den ene enden til ferdig pellets kommer ut av den andre.