Goliat

Blokk: 7122/7-1

Utvinningstillatelse 229

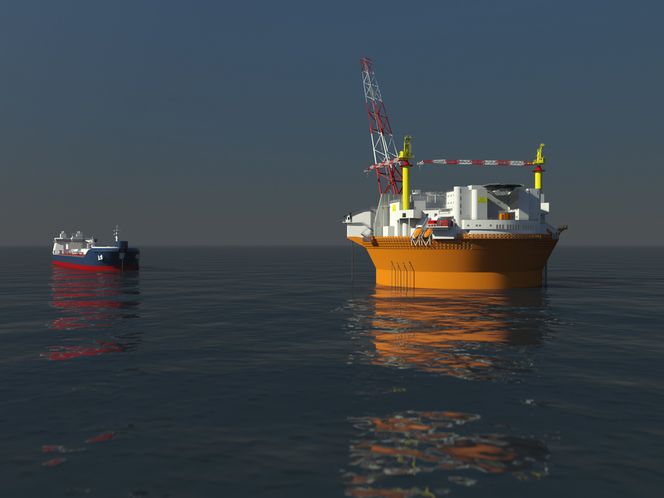

Bygges ut med 22 undervannsbrønner koblet opp til en plattform Sevan 1000

To reservoarer:

- Kobbe. 192 bar trykk

- Realgrunnen 123 bar trykk

Alle brønner vil ha gassløft. Vann og gassinjeksjon for å opprettholde reservoartrykk

Under drift vil rundt 150 personer være ansatt i Eni henholdsvis på land og på plattformen.

Driftsorganisasjonen ligger i Hammerfest.

Rettighetshavere

- Eni Norge AS (Operatør) 65%

- Statoil ASA 35%

Hovedleverandører

- Platform design, fortøyningssystem, engineering support og deltakelse i prosjektteam: Sevan Marine ASA

- Plattform: Hyundai Heavy Industries (Sevan 1000)

- Kontroll og sikkerhetssystemer: ABB (Kontrakt med IHI)

- Undersjøisk kraftkabel ABB

- Undervanns produksjonssystem: Aker Solutions Subsea

- Stigerør: Technipe Norge AS

- Strømninsgrør/undervannsinstallasjon: Technipe Norge AS

- Borekontraktor: Saipem med Scarabeo 8

– Vi er stolte av at vi brakte inn et nytt konsept for utbygginger på norsk sokkel. Vi brukte betydelige ressurser for å dokumentere at denne løsningen, som allerede var i bruk på britisk og brasiliansk sokkel, også passer for krevende forhold på norsk sokkel, sier utbyggingsleder i Eni Norge, Tor B. Tangvald.

– Jeg tror vi vant på grunn av erfaringene vi hadde med de plattformene som er i drift i Brasil og på engelsk sektor. Vi gjennomførte en rekke tester ved SINTEF Marintek i Trondheim og fikk kartlagt bevegelsene i høye bølger. På plattformene i Nordsjøen gjennomførte vi fullskalamålinger, som var positive og bekreftet resultatene fra modellforsøk og ananlyser. Selv om det er røffere vær i nord, var sjø og værforholdene så dårlige at det var nok til å overbevise skeptikere om at vår løsning holder, sier gründer og medeier i Sevan Marine, Arne Smedal.

Værhardt område

Da Eni Norge og partneren i Goliat-lisensen – Statoil - ble enige om en utbygging ble flere alternative utbyggingsløsninger vurdert. Både landbasert prosessering, flytende produksjon med halvt nedsenkbare plattformer, tradisjonelle skipsbaserte produksjons og lagerenheter ble vurdert inntil valget falt på en såkalt geostasjonær løsning med en rund flyter.

Goliat blir den første oljeplattformen i norsk sektor i Barentshavet. Feltet ligger kun 53 kilometer fra land, og helt i randsonen av hva som er definert som tillatt område på norsk sokkel.

– Området er værhardt, men ikke verre enn forholdene i Norskehavet. Hovedforskjellen er en designtemperatur på minus 20 grader celsius som er noe lavere enn for eksisterende feltutbygginger.

Goliat konstrueres etter innretningsforskriften og er basert på Norsok Standarder. Den er designet for en levetid på 30 år. Foreløpig forventet økonomisk levetid for feltet er 15 år.

Ligger fast

100-års sjøtilstand for Goliat er på 15,6 meter signifikant bølgehøyde som tilsvarer største enkeltbølge på 28.5 m, som er noe lavere enn for Haltenbanken. Det spesielle med den sylindriske skrogformen er at den ligger geostasjonært, med andre ord fast forankret uten å dreie med værforholdene. Det forenkler hele konstruksjonen, fordi stigerør og elektriske kabler ikke behøver å føres opp gjennom en dreieskive som på produksjonsskip.Dette muliggjør også drift av plattformene med kraft fra land, noe som reduserer utslipp av klimagasser.

– I forhold til de to andre Sevan-plattformene vi har i Nordsjøen, har Goliat 50 prosent større diameter og tre ganger volumet for lagring av olje. Bevegelsesmønstre for Goliat viser at plattformen har små bevegelser og klarer fint en sammenligning med en stor halvt nedsenkbar plattform tatt i betraktning det sore lagringsvolumet i våre plattformer, sier Smedal.

Robust konstruksjon

Goliat-plattformen har mange fortrinn. Bølgebevegelsene er små, som for halvt nedsenkbare plattformer. Plattformen har stor lagerkapasitet slik at det ikke er behov for lagerskip. Skroget er enkelt å konstruere og bygge uten store belastninger tverrskips eller langskips. Og den kan ta store dekkslaster.

– Med den sirkulære formen unngår vi store globale utmatningslaster. Noe som sikrer lang levetid på skroget, sier Smedal.

Skroget beskytter

Men den største fordelen for værharde og sårbare områder er av helt annen karakter. Alle stigerør er skjult i skroget og ikke utsatt for bølger ved at de føres i beskyttelsesrør inne i skroget. Da er de også godt beskyttet dersom det skulle oppstå en kollisjon mellom forsyningsfartøy og plattform.

– Det er viktig at rullebevegelsene og påkjenningene fra bølger er minimale. Det hindrer utmatting av stigerørene. I tillegg har plattformen dobbeltskrog og ekstra forsterket ytre skrog for å kunne tåle en kollisjon med andre fartøy, sier Smedal.

Sikrere

– Vi har i tillegg utviklet nytt konsept for lossing av Goliat FPSO og lasting av bøyelaster, slik at vi kan laste rundt hele plattformen uten fare for kollisjon med plattformen. Headingen eller terningen på bøyelasteren vil alltid være fra plattformen under lasting. Selve slangen for lasteoperasjonen står innlukket. Det gir en mye sikrere bøyelasting enn fra tradisjonelle FPSOer, sier Kåre Syvertsen i Sevan Marine.

– Vi har arbeidet mye med lastesystemet. Den vanligste feilen ved lasteoperasjoner er at systemet for dynamisk posisjonering setter skipet i utilsiktet bevegelse forover. Da er det viktig at det ikke får et sammenstøt med plattformen, sier Tor B. Tangvald i Eni Norge.

Null utslipp

Goliat-plattformen ligger i arktisk område med mulighet for ising. I tillegg er det svært strenge krav til nullutslipp fra plattformen.

– Hele plattformen er innelukket for å sikre et godt arbeidsmiljø. Siden det er en prosess med hydrokarboner har vi utviklet spesielle stålvegger som gjør at prosessområdene er naturlig ventilert, samtidig som de er skjermet for vær og vind, forteller Syvertsen.

– Siden regelverket foreskriver null skadelige utslipp fra plattformen samles regn- og spillvann fra områder hvor det kan forekomme forurensning. Vannet renses før det injiseres i reservoaret. Slik hindres mulig forurensing i havet fra søl om bord. Innelukkingen av plattformen gir også isbeskyttelse av utstyret. Ising er en av de store utfordringene i Barentshavet, sier Arne Smedal.

Kraft fra land

Produsert vann skal i tillegg til sjøvann injiseres i reservoaret for å opprettholde reservoartrykket. Plattformen vil ha vannrenseanlegg for produsert vann dersom man midlertidig må stoppe vanninjeksjonen. Det vil rense vannet ned til under 15 ppm, sier Tangvald.

– Jeg vil også framheve vår kraftforsyningsløsning med kraft fra land pluss at vi har en gassturbin om bord. Vi trenger store mengder varme til prosessen, Rundt 30-35 MW. Av dette kan opptil 15 MW fremskaffes elektrisk eller fra spillvarme fra gassturbinen. Gassturbinen sikrer oss også nok kraft til å opprettholde redusert produksjon dersom kraftoverføringen fra land skulle svikte. Med den kraftforsyningsløsningen vi har valgt reduserer vi utslippene av CO2 og NOX betydelig i forhold til kraftgenerering på feltet, forteller Tangvald.

To trinn

All assosiert gass blir reinjisert inntil videre. Alle våre produksjonsbrønner har gassløft og man ser på forskjellige løsninger for gasseksport.

Selve prosesstoget er optimalisert og er et totrinns separatortog. Separeringen gjøres i gravitasjonsseparatorer. Begge separatorene planlegges utstyrt med elektrisk utrustning for å sikrere raskere separasjon av olje og vann. Ved å tilsette et elektrisk felt i olje- og vannemulsjonen, dannes større vanndråper og vannet skilles raskere ut.

I tillegg er det også en coalscer i separasjonstoget for å sikre at det ikke er mer enn 0,3 prosent vann i oljen.

Arrangert møte i Korea

Selve byggingen av Goliat er en EPC-kontrakt med Hyundai Heavy Industries (HHI) i Korea. Detaljplanleggingen av prosessanlegg og dekksutrustning gjøres i samarbeid med engelske Chicago Bridge & Iron. Eni Norge har sammen med Intsok arrangert et møte med HHI hvor rundt 40 representanter for norske leverandører deltok.

– Møtet tok sikte på å danne kontakt mellom de norske leverandørene og HHI og gjøre HHI kjent med hva norsk industri kan tilby. Tilbakemeldingene fra arrangementet er svært gode og nå er det opp til de norske leverandører å følge opp, sier Tangvald.