Aluminium har gjort en lang rekke transportmidler lettere og dermed mindre energihungrige. Alt fra biler til fly. I tillegg brukes metallet blant annet i bygninger, kraftledninger, mat- og drikkeemballasje og møbler. Etterspørselen etter aluminium er høy, mye på grunn av det lave karbonavtrykket som transportnæringen får, takket være metallets egenskaper: Det er lett, og det er sterkt.

Produksjonen er enormt energikrevende – utslippene store

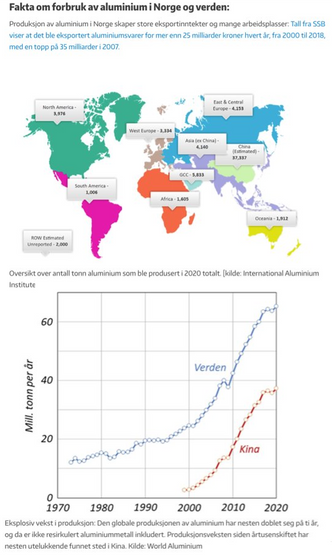

I 2020 ble det produsert over 65 millioner tonn aluminium. Kina står for ca. 60 prosent av produksjonen. Til sammenlikning produserte Norge 2 prosent av den globale produksjonen (1,3 millioner tonn). Faktisk har verdens aluminiumsproduksjon nesten doblet seg på ti år. Det gjør at mer klimavennlig produksjon er en sentral utfordring:

For hvert metallatom som produseres, produserer samtidig et tre fjerdedels CO2-molekyl. Dette gir et utslipp på 1,5 tonn CO2-gass per tonn aluminium som biprodukt. I tillegg kreves det mye strøm for å produsere aluminiumet.

Norge slapp ut nesten to millioner tonn CO2 som følge av sin aluminiumproduksjon i 2020. Dette utgjør rundt 4 prosent av landets totale CO2-utslipp.

Strømforbruket som går med til aluminiumsproduksjon bruker over 13 prosent av Norges totale vannkraftproduksjon i et normalår. Dette betyr faktisk at det daglige energiforbruket som brukes til aluminiumproduksjon tilsvarer det årlige forbruket til to-tre tusen husholdninger.

Den tradisjonsrike Hall-Héroult-prosessen

I dag produseres aluminium utelukkende gjennom en prosess som kalles Hall-Héroult-prosessen. Den ble utviklet for over 130 år siden av amerikaneren Charles Martin Hall og franskmannen Paul Héroult.

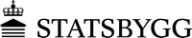

Hall-Héroult-prosessen skjer inni en elektrolysecelle der aluminiumoksid, råmaterialet som aluminium hentes fra, løses opp når det reagerer med en saltsmelteelektrolytt som holder en temperatur på ca. 970 grader Celsius.

På den ene siden reagerer oksygenet som finnes i de oksygenholdige ionene med karbonanoden og danner CO2-gass. For hver gang denne alliansen mellom oksygen og karbon oppstår, spises det av karbonanoden. Dette gjør at anodene må skiftes ut regelmessig. Parallelt med dette produseres flytende aluminium fra de aluminiumholdige fluoridionene som legger seg på katoden, i bunnen av cellen, før det tappes ut av cellen ved hjelp av vakuum.

Utslippskutt – mulighet 1: Mer fornybar energi

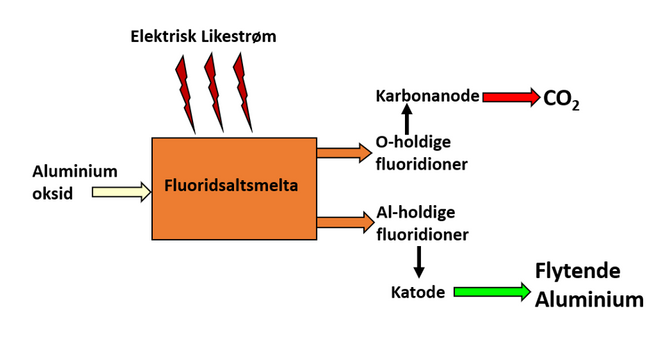

Det store behovet for elektrisk energi i aluminiumindustrien viser hvor viktig det er å produsere aluminium i land eller steder som Norge, Island, Canada, eller Russland, der hovedkilden til elektrisk energi er fornybar og ikke karbonbasert. Dette fordi karbonbaserte energikilder har veldig høye CO2-fotavtrykk og dermed øker det totale CO2-utslippet ved aluminiumproduksjon.

De høye CO2-utslippene fra karbonbaserte energikilder kommer fra de store mengdene med karbon som må brennes for å produsere varme, som igjen konverteres til elektrisk energi. I Norge har vi Alcoa og Hydro som produserer henholdsvis ECOLUM- og REDUXA-produkter, som kalles lavkarbonaluminium fordi de produseres med fornybar energi. Det totale CO2-avtrykket for disse produktene, fra gruve til ferdig metallprodukt, er mindre enn fire tonn per tonn aluminium. Dette er kun 20 prosent av utslippet fra anlegg som er basert på kullkraft.

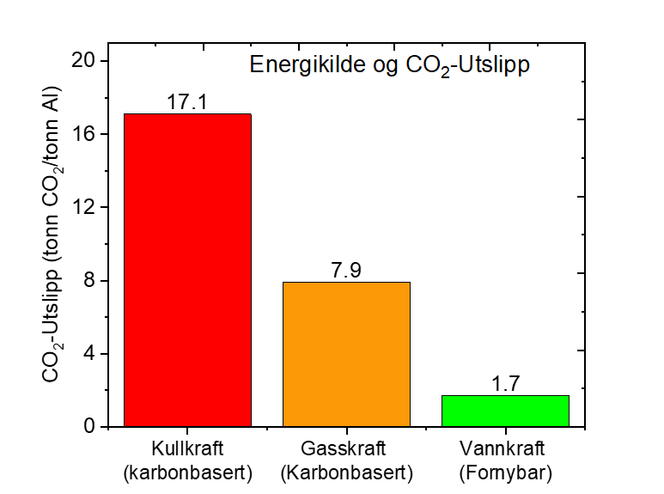

Til tross for de store CO2-utslippene fra karbonbaserte energikilder, viser statistikken at bruken av kull som ledd i produksjonsprosessen øker. Dette har sammenheng med den sterke produksjonsøkningen i Kina, hvor kull er hovedkilden til elektrisk energi.

Globalt sett går derfor trenden i feil retning for CO2-utslipp fra aluminiumproduksjon. Denne trenden kan bare snu ved at det bygges ut mer fornybar energi eller ved at det finnes sterke nok økonomiske insentiver til å flytte produksjonen dit det er tilgang til grønn energi.

Utslippskutt – mulighet 2: Forbedrede prosesser

Det er mulig å redusere både energiforbruk og CO2-utslippet med dagens Hall-Héroult-teknologi. Tiltak som bedre kontroll på prosessen, endring i design av elektrolysecellen, bruk av materialer med bedre egenskaper er blant tiltakene flere av metallprodusentene har iverksatt for å redusere energiforbruk og CO2-utslipp.

I aluminiumsfabrikken til Hydro på Karmøy bruker de sin Hal4e Ultra-teknologi for å produsere aluminium. Der har de endret celledesignet og brukt materialer med bedre egenskaper. Dette har resultert i bedre prosesskontroll og gjort det mulig å redusere energibehovet til under 12.000 kWh per tonn aluminium. Det er en reduksjon i energiforbruket på 10 prosent.

Utslippskutt – mulighet 3: Karbonfangst og energigjenvinning

Karbonfangst og -lagring (CCS) blir også vurdert av industrien for å begrense CO2-utslippene til atmosfæren. Skal CCS realiseres i aluminiumindustrien, må konsentrasjonen av CO2 i avgassene økes. Dette fordi den nåværende konsentrasjonen av CO2 i avgassene fra Hall-Héroult-prosessen (ca. 0.9 volumprosent) er for lav for en økonomisk fangst av CO2.

I tillegg går 40 prosent av varmen som oppstår underveis i prosessen til spille via avgassene. Dette er varme som kan brukes til andre formål, slik som dyrking, oppvarming og el-produksjon. Et konsept som ser på mulighetene for å gjenvinne varme, samt øke CO2-konsentrasjonen ved hjelp av resirkulering av avgassene fra produksjonsenhetene, blir for tiden undersøkt hos oss i Sintef. Arbeidet gjøres i Forskningsrådets senter FME HighEFF.

Kuttmulighet 4: Biobaserte anodematerialer

Industrien vurderer også muligheten for å redusere de fossile karbonavtrykkene i produksjonsprosessen ved å erstatte de fossilbaserte karbonmaterialene med biobaserte karbonmaterialer. Bruken av biokarbon i stedet for fossile materialer bidrar til redusert CO2-utslipp fordi den CO2 som slippes ut, bindes på nytt når det vokser opp et nytt tre eller biomasse.

Forskningsmiljøer i Canada og Norge forsker på de beste måtene man kan bruke biokarbon materialer som karbonanoder på for aluminiumsindustrien. En av Sintefs aktiviteter innen dette området er BioCarbUp, et samarbeidsprosjekt med NTNU og en rekke industripartnere.

Utslippskutt – mulighet 5: Inerte anoder

Det finnes også alternative måter å fremstille metallet for å redusere CO2-utslippet. Én slik tilnærming involverer bruk av ikke-karbonbaserte anoder, det som kalles inerte anoder. Disse er laget av keramer eller metalloksider. Ved bruk av inerte anoder frigjøres oksygen istedenfor CO2 som anodegass.

Dette konseptet er nå under prøving hos Alcoa og partnere i Canada via dannelsen av Elysis. De planlegger å ha en kommersiell celle i drift innen 2024 med denne nye teknologien.

Selv om bruken av inerte anoder vil hjelpe med å bli kvitt CO2, vil den kreve mer energi enn Hall-Héroult-prosessen. Dette fordi karbonanoden bidrar til 30 prosent reduksjon i det teoretiske energiforbruket sammenliknet med inerte anoder. Energien må derfor være fornybar for at CO2-avtrykket skal bli mindre med denne teknologien.

Kuttmulighet 6: Ta fram to skrotede teknologier

Vi forsker stadig på ulike teknologier som kan bidra til å nå klimamålene. Av og til innebærer det å se på hva som har blitt gjort tidligere –selv når prosjekter har blitt lagt på is.

Et av alternativene er Alcoas elektrolyse- og kloridprosess. På 80-tallet så Alcoa seg nødt til å skrote sin teknologi etter mange års forsøk og testing. Denne prosessen går ut på å klorere aluminiumoksid, før den blir løst opp i en saltsmelte og gjennomgår elektrolyseprosessen. Alcoas elektrolysecelle brukte noe lavere temperatur enn i Hall-Héroult-prosessen, og energiforbruket var om lag 30 prosent lavere, men på grunn av karbon som brukes under karbokloreringsprosessen, frigjøres CO2.

Konsentrasjonen av CO2 fra denne prosessen er imidlertid høyere, og dette gir bedre forutsetninger for karbonfangst og lagring (CCS). Det er også mulig å erstatte fossilt karbon med biokarbon, og dette vil gi betydelige kutt i CO2-utslippene. Kloridprosessen er derfor en mulig kandidat til å kutte CO2-utslipp og redusere produksjonskostnadene (energi). Denne teknologien har blitt løftet frem igjen i FME HighEFF.

Alternativ nummer to går ut på å fremstille aluminium ved hjelp av karbotermisk reduksjon. Her varmes aluminiumoksidet opp, sammen med karbon, helt til det bikker 2000 grader. Denne prosessen skjer inni en reaktor eller ovn, og til tross for den høye temperaturen, kreves det mindre energi enn Hall-Héroult prosessen.

Flere bedrifter har snust på denne teknologien, det er ulike utfordringer som må løses før det kan bli en suksess. De ene er temperaturen. Å kjøre prosesser med såpass høy temperatur er ingen enkel sak, og i tillegg oppstår forbindelsen aluminiumkarbid. For å kunne få brukbart aluminiummetall må disse skilles fra hverandre. Nå ser både industri og forskere på muligheten til å se om dette er en mulig rute til utslippskutt.

Utslippskutt – mulighet 7: Resirkulering

Økt resirkulering er også en måte å redusere både energiforbruk og CO2-utslipp på. Aluminium er godt egnet for resirkulering, og dette krever bare en brøkdel av den energien (ca. 5 prosent) som kreves sammenlignet med produksjon av «jomfruelig» (primær) aluminium. Som bonus er også CO2-utslippene minimale når aluminium gjenvinnes.

Men nær 75 prosent av alt aluminiummetall som er produsert, er fortsatt i bruk. Resirkulering gir derfor ikke nok metall til å dekke den høye etterspørselen etter aluminium. Derfor vil det fortsatt være behov for primærmetallproduksjon.

Metallprodusentene jobber for å øke produksjonen av resirkulertaluminiummetall. Metallprodukter produsert med høy andel resirkulert metall får egne betegnelser. Hydro og Alcoa har henholdsvis metallproduktene CIRCAL og EcoDuraTM som er produsert med høyt innhold av resirkulert metall og brukt aluminium-skrap.

Store investeringer kreves

Aluminiumindustrien representerer svært store økonomiske investeringer. Det kan bli et viktig tema ved eventuell innføring av ny teknologi som krever fullstendige endringer av infrastruktur, materialer og energitilførsel.

Aluminiumindustrien må rett og slett gå gjennom en total forandring dersom inerte anoder eller kloridprosessen skal realiseres. Disse produksjonsprosessene adskiller seg på mange måter fra Hall-Héroult prosessen og det er derfor krevende å omlegge produksjonen. Det kan det ta tid før den nye teknologien innføres over hele bransjen, og enda lengre tid før den nye teknologien får en betydelig innvirkning på industrien.

Alle prognoser viser at verden trenger mer aluminiummetall om den skal bli grønnere. Derfor er det viktig å finne løsninger på energi- og klimadilemmaet knyttet til aluminiumproduksjon. Dette kan gjøres ved å forbedre dagens teknologi, flytte produksjonen dit fornybar energi, forbedre CCS-teknologi, samt ta i bruk teknologier som minsker CO2-utslippene vesentlig.