Av: Heidi Moseng

Det være seg overvåking av en spesifikk enhet i anlegget eller andre rapporterings-, sporings- eller optimaliseringsoppgaver.

Savnet samspill

Men optimale løsninger for selv mindre anleggsdeler var vanskelig å oppnå når interoperabilitet (to eller flere systemers evne til å utveksle informasjon, og å nyttiggjøre seg av informasjonen som er utvekslet) manglet. Knytning mellom forretnings- og produksjonssystemer var mangelvare.

_logo.svg.png)

Selv om proprietære løsninger kunne fungere fint for en utvalgt anleggsdel og for en gitt oppgave, var samspill med andre anleggsenheter, eller andre systemløsninger, komplisert å implementere og oftest ikke-eksisterende. Små systemer kunne fort vokse ut av håndterlige dimensjoner, og over tid ble det å implementere endringer og utføre support på systemet svært vanskelig. «Det ene mennesket som hadde utviklet et genialt program uten kommentarer, var plutselig blitt selvstendig konsulent med skyhøye timepriser og vanskelig tilgjengelighet», som et av flere scenarier..

Dermed ble tanken unnfanget: hvordan kan et optimaliseringssystem – en industriell IT løsning – bli et koordinerende verktøy for industribedriften og dermed bidra til en mer optimal produksjon hele bedriften tatt i betraktning? Standardisering var det overordnede svaret. Transparente løsninger og gjenbruk var et utledet svar, både i forhold til grensesnittet mellom systemer som utveksler informasjon, og i forhold til systemet i seg selv.

Fortsettelsen – standardisering

Arbeidet startet for å etablere felles modeller, terminologi og en felles forståelse for hva en total industriell IT-løsning (MES, Manufacturing Execution System) bør innebære i seg selv og i samspill med blant annet forretningssystemer. ANSI / ISA S95-initiativet ble født, og ISA-95-komiteen ble dannet for å gjøre en lang historie kort. I komiteen sitter både brukere og leverandører med ca 190 medlemmer.

Hvorfor ISA-95

Målet med ANSI/ISA-95-serien av standarder er å redusere risikoen, kostnaden og feil assosiert ved implementering av ERP-systemer (Enterprise Resource Planning, forretningssystem) og MES-systemer for å sikre at disse spiller sammen på en optimal måte. Interoperabilitet og enkel integrasjon er stikkord her.

Standarden er også utviklet for å redusere arbeidsmengden og kompleksiteten – ved å operere som et verktøy og mal – under utarbeidelse av MES/ERP-spesifikasjoner og i anbudsrunder.

I det følgende skal vi se på noen essensielle deler av ISA-95 standarden. Det henvises for øvrig til ISA-95 hjemmesider: www.isa-95.com for mer informasjon.

ISA S95: Business til kontrollsystem integrering

Standardens deler

ISA-95-serien består av følgende deler (parts) som går under den generelle tittelen: Enterprise-Control System Integration:

• Part 1: Models and terminology (publisert i 2000)

• Part 2: Object model attributes (publisert i 2001)

.png)

• Part 3: Activity models of manufacturing operations management (publisert i 2005)

• Part 4: Object models and attributes of manufacturing operations management activities (under utvikling)

• Part 5: Business-to-manufacturing transactions (under utvikling)

• ISA-95 and

Den funksjons-hierarkiske modellen

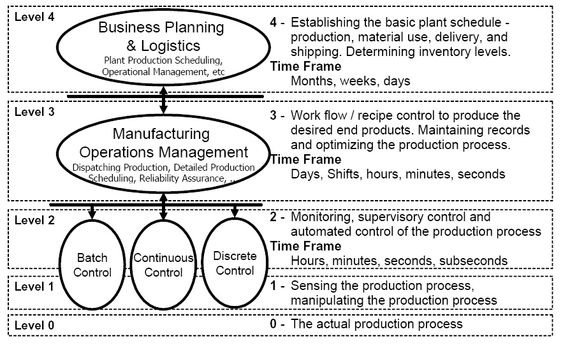

I Part 1 defineres en funksjons-hierarkisk modell hvor hvert nivå representerer ulike funksjoner / hovedaktiviteter som utføres i bedriften. Hvert nivå kan også sies å karakteriseres ved kategorier av responstider.

- Nivå 0 definerer den fysiske produksjonen.

- Nivå 1 definerer aktivitetene relatert til toveiskommunikasjonen mellom sensor og manipulering av den fysiske prosessen. Typisk vil nivå 1 operere med tidsrammer på sekundnivå eller raskere.

- Nivå 2 definerer typiske styringssystemaktiviteter i anlegget. Monitorering og kontroll av den fysiske prosessen er stikkord her. Tidsrammene for nivå 2 spenner typisk fra timer til brøkdel av sekunder.

- Nivå 3 definerer aktiviteter i forbindelse med arbeidsflyt relatert til produksjon og produktspekter under planlegging og produksjon. Aktiviteter i forbindelse med lagring av produksjonsdata satt i kontekst og produksjonskoordinering generelt finnes her. Tidsmessig snakker vi om dager, skift, og ned til minutter. Dette er MES-nivået i modellen.

- Nivå 4 definerer business-relaterte aktiviteter, planlegging og administrasjon av produksjonsvirksomheten. Eksempelvis innebærer dette produksjonsplanlegging på et overordnet nivå (bruk av materialer, leveranse og shipping), kontroll av lagerbeholdning samt koordinasjon av materialleveranser i forhold til tid og sted. Nivå 3-aktiviteter er kritiske for Nivå 4-aktiviteter, og nivå 4 opererer typisk under tidsrammer på måneder, uker og ned til dager.

Andre businessaktiviteter fra Nivå 4 og oppover omhandles ikke av standarden.

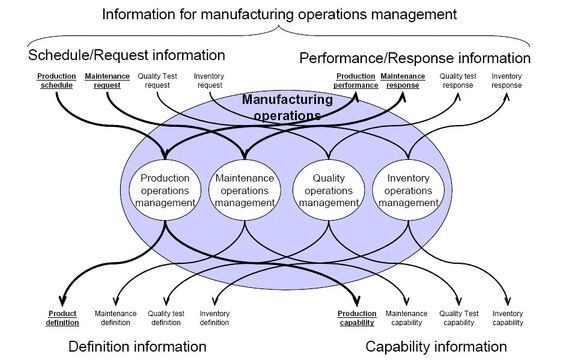

Kategorier av arbeidsoperasjoner

Part 3-standarden dekker ca 80% av et MES-systems innhold og definerer aktivitetsmodeller og flyt av produksjonsinformasjon mot ERP-nivå. Standarden beskriver således integrasjon mellom ERP og kontrollsystemnivåene. De modellerte aktivitetene opererer mellom Nivå 4s logistikk og planleggingsfunksjoner og Nivå 2s manuelle og automatiske prosesskontrollfunksjoner.

Part 3-standarden viser modeller og terminologi i forbindelse med aktiviteter involvert i håndtering av tilvirkingsoperasjoner (Manufacturing Operations Management).

Tilvirkingsoperasjonene deles inn i fire hovedkategorier: Håndtering av:

- produksjonsoperasjoner

- vedlikeholdsoperasjoner

- kvalitetsoperasjoner

- lageroperasjoner

Den generiske aktivitetsmodellen

De fire kategoriene er satt sammen av et sett aktiviteter som hver igjen brytes ned i et sett oppgaver (tasks). Part 3-standarden har således en definert generisk aktivitetsmodell som kan benyttes som mal når spesifikke aktivitetsmodeller genereres for de fire tilvirkningskategoriene produksjon, vedlikehold, kvalitet og lager.

Den generiske aktivitetsmodellen definerer en generell request–respons-syklus som starter med forespørsler eller tidsplaner, konverterer disse til detaljerte kjøreplaner, setter i gang arbeid i henhold til de detaljerte kjøreplanene, håndterer eksekveringen av arbeidet, samler og sammenstiller data underveis.

Request-respons-syklusen er supportert med:

- Analyse av utført arbeid for å kunne forbedre disse eller utføre korreksjoner.

- Håndtering av ressurser benyttet i eksekveringen av utført arbeid.

- Håndtering av definisjonene av utført arbeide.

Intensjonen med den generiske aktivitetsmodellen er ikke å representere en reell implementering av et MES-system, men å gi tilgang på et konsistent rammeverk for slike systemer. Reelle systemer kan arrangere oppgaver og aktiviteter på annet vis, men meningen med den generiske modellen er å ha et verktøy tilgjengelig som kan bidra til å identifisere mulig dataflyt mellom tilvirkingsoperasjoner. Boblene i modellen representerer en samling oppgaver i en aktivitetskategori. Linjene mellom boblene indikerer informasjonsflyt mellom aktivitetene.

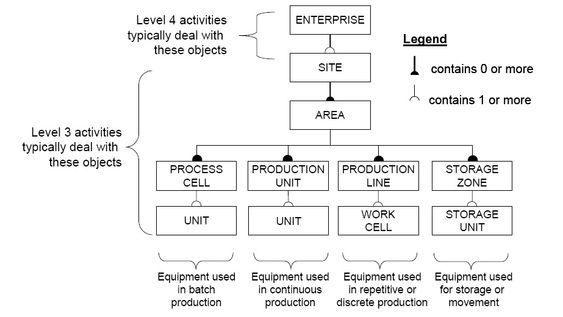

Den anleggshierarkiske modellen

Den anleggshierarkiske modellen som er definert i Part 1, er utvidet i Part 3-standarden til modellen vist i figuren under. Håndtering av lagerbeholdning og materialer har fått tillegg. Lavnivågrupperinger er kombinert for å forme et høyere nivå i hierarkiet. I noen tilfeller er grupperingen på ett nivå inkludert i andre grupper på samme nivå som en rekursiv struktur. Modellen kan trekkes sammen eller utvides for spesifikke applikasjoner.

I den implementerte modellen må det minst forefinnes en «site» i et «enterprise», minst et «work center» i en «area» og minst en «unit» i et «work center».

Lagringssoner og enheter er lagt til som elementer under et område «area». Dette er lavnivå elementer benyttet for material lagring.

En lagringssone håndterer typisk resepter, lager, mottak, bevegelse og forsendelse av materialer. Dette kan også inkludere bevegelse av materialer fra et «work center» til et annet innen virksomheten (eller mellom virksomheter).

En lagringsenhet (storage unit) er typisk av interesse for business-systemer som vedlikeholder beholdning på et mer detaljert nivå enn i en lagringssone. Den fysiske plasseringen av en lagringsenhet kan endres over tid – for eksempel som gods i transit. Lagringsenheter kan være dedikert til en gitt materialgruppe eller lagringsmetode.

"Work Center"

Et «work center» kan defineres som et vilkårlig element i anleggshierarkiet under et område («area»). Det kan være en prosesscelle, produksjonsenhet, lagringssone eller annet. Tilsvarende kan en «work unit» defineres som et vilkårlig element under et «work center».

«Work centers» er typisk en utstyrsgruppering involvert i kjøreplanen av Nivå 4- eller 3-funksjoner for kontinuerlig, batch og diskret produksjon. «Work centers» har vel definerte egenskaper og yteevne for Nivå 3-funksjoner – egenskaper- og kapasitetsparametre som ofte er input til Nivå 4-businessprosesser. Tidsplanleggingsfunksjoner identifiserer gjerne spesifikke «work units».