Skala prosessteknikk

Skala Prosessteknikk er en totalleverandør til flytende næringsmiddelproduksjon, samarbeider med CGM om kontrollromsløsninger og utvikler selv styresystem med operatøreffektivitet i fokus.

Orklas konserndirektør Håkon Mageli påpeker i en artikkel i Aftenposten fra 6. november 2014 at kombinasjonen økt konkurranse fra utlandet og lav produktivitet i matindustrien kan ramme denne industrien hardt. Han sier videre at vi må styrke vår konkurransekraft og få mer effektiv produksjon i Norge

Som en følge av dette kan investeringer i produksjonslinjen for å øke fleksibiliteten i produksjonen og dens evne til omstilling være alfa og omega. Økt automatiseringsgrad med robotisering for å øke linjekapasitet og graden av repeterbarhet likeså.

Gevinst eller kostnadssluk

Rettete endringer i bedriftens industriell IT- og administrative system kan også gi stor gevinst, men kan motsatt være et stort kostnadssluk og synes uoverkommelig hvis perspektivet på – og formålet med investeringen er uklar eller for snever. Det er derfor vesentlig å klargjøre hvilke drivere som er absolutte for valg av fremtidige støtteverktøy, systemløsninger- og arbeidsmetodikk.

Grunnleggende drivere som: robusthet, stabilitet, standardisering og interopabilitet mellom systemlagene og sidestilte system er de facto standard. Men en kritisk driver som bør stå øverst på listen i en effektiviseringsprosess er involvering av menneskene i organisasjonen.

Påstand: Hvis alle disipliner i hele organisasjon får ansvar for å bidra til effektiv produksjon ut ifra sitt ståsted, er suksess i omstillingen garantert. Dette krever nettopp involvering av alle disipliner. Når det vises tydelig at alles bidrag er viktig – skapes eierskap og engasjement. Det er også svært viktig å klargjøre for og sammen med disiplinene hvilke konkrete mål bedriften har, og hvordan disse måles/beregnes og rapporteres.

Målene kan være reduksjon av- og kontroll på kostnader innen kategoriene: utslipp, svinn, andre miljøfaktorer og produksjonskostnader generelt.

Les om: Advarer mot umenneskelige cyberfabrikker

Operatørens kritiske rolle

Det er ikke bare ledelsen som utøver jobben sin bedre når KPIer og kvantifiserbare resultater blir et viktig fokus i jobbhverdagen. Operatøren sitter nærmest produksjonen og utøver konstant valg som gir direkte konsekvens på variabel produksjonskostnad og produktkvalitet. Operatøren har en unik mulighet til å bidra til kostnadseffektiv produksjon. Å investere i operatøreffektivitet betaler seg derfor raskt tilbake.

Hvordan tilrettelegge operatørens arbeidsmiljø slik at dette best mulig støtter operatøren i å ta kvalitetssikrete valg?

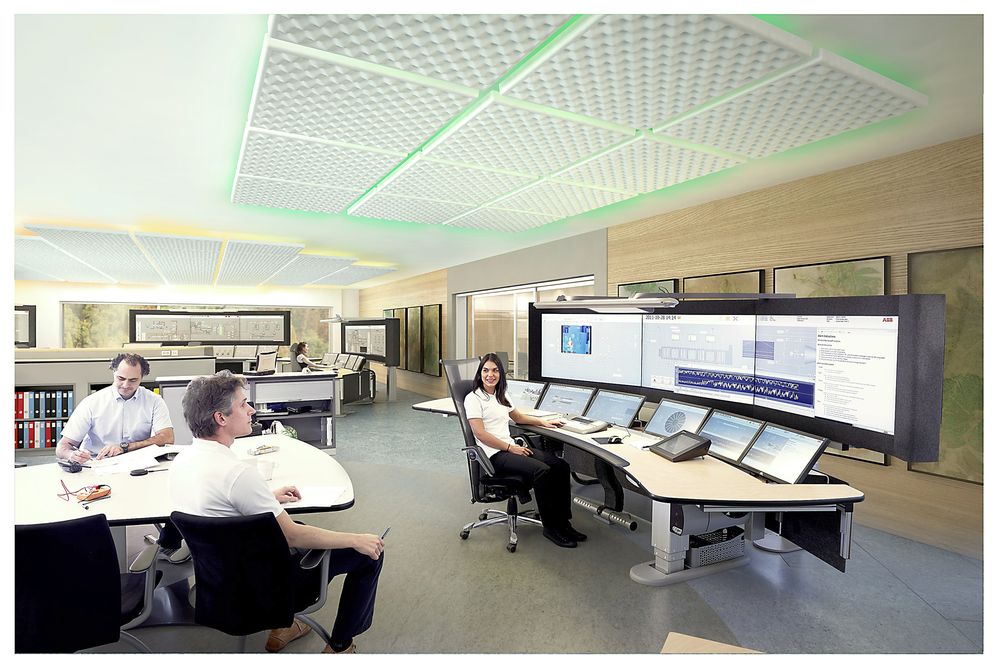

Blant annet ved å tilrettelegge omgivelsene i kontrollrommet slik at det totale miljøet operatøren er en del av støtter operatørens arbeidsoppgaver. Buz words som «Situation Awareness» og «Human Factors» er sentrale i dette. Realisert i fysisk arbeidsmiljø og operatørens beslutningsstøtteverktøy.

Et ideelt fysiske arbeidsmiljø vil ta hensyn til «Human Factors» i vid forstand ved å støtte skjerming fra ulik type støy, konsentrasjon rundt viktige arbeidsoppgaver og «Situation Awareness» rundt produksjonens tilstand og hendelser. Dette gjøres eksempelvis via regulering av lysforhold, visualisering av unntakstilstander i romløsningen, sikre luftkvalitet og temperatur, tilrettelegge en god ergonomisk møblering, ideell plassering og konfigurasjon av skjermløsninger. I det store og det hele dreier det som å gi operatøren optimal støtte til å ta riktige beslutninger på kortest mulig tid.

Se også: Allianse for optimal styring av datasentre

Gjør operatørene gode

«Situation Awareness» og «Human Factors» kan også med stor gevinst bygges inn i operatørstøttesystemet / HMIet. Og nettopp her finnes mange, spennende muligheter for å spille operatørene gode.

.png)

Et HMI som til enhver tid gir operatøren full oversikt over produksjonens tilstand (uten å måtte bla frem og tilbake), som gir en intuitiv fornemmelse av produksjonsbalansen, helsetilstanden og neste steg, og som setter nåtilstand i rett (gjerne visuell) kontekst, er bygget på god «Situation Awareness».

Operatøren vil i et slikt system raskt kunne identifisere avvik (oversiktlighet og bevisst fargevalg), direkte følge denne til tilrettelagt feilsøkingsverktøy for den spesifikke hendelsen, og dette umiddelbart når situasjonen oppstår.

Forbruk, tap og kostnader i form av Statusfelt med essensielle KPIer er «sentralt» plassert i skjermbildet slik at operatøren alltid følger med på disse. KPIene er relatert til grenseverdier og mål. Operatøren vil med dette i sanntid få et forhold til måloppnåelser og forbedringer, samt en unik mulighet til å bidra til kostnadseffektiv produksjon.

Les: Fremtidens industri krever endringer

Opphøyet status

Ethvert valg vi mennesker gjør har en kostnad. Dette ser operatøren i sanntid i statusfeltene. Og nettopp her ligger en unik mulighet til å tiltrekke seg den beste, konkurranseorienterte arbeidskraften for å drifte produksjonen optimalt i fremtiden. Den bestandige muligheten til å forbedre KPI-resultatet av en produksjonsbatch, alltid kunne forbedre kostnadsbildet – vil trigge et sunt, konkurransedrevet operatørmiljø (hvor operatørteamene kan konkurrere med hverandre) bestående av de beste innen den oppvoksende/unge spillgenerasjonen.

Og når kontrollrommets omgivelser er godt designet og teknologi-smart, med tilrettelagte støtteverktøy integrert, vil også operatøryrket kunne få en ny tid med opphøyet status. Kanskje er dette den viktigste driveren til en konkurransekraftig fremtid?