En enkel idé og en enkel løsning – i og for seg. Men det enkle kan av og til være det beste.

Harald Strand i Neodrilling har holdt på siden 2000 med utvikling av en ny type fundament for undervannsbrønner.

Tre tester

StatoilHydro og Eni har testet utstyret og er over seg av begeistring. Nye felt kan åpnes for boring og produksjon og det kan gjøres langt billigere, får Teknisk Ukeblad opplyst i StatoilHydro.

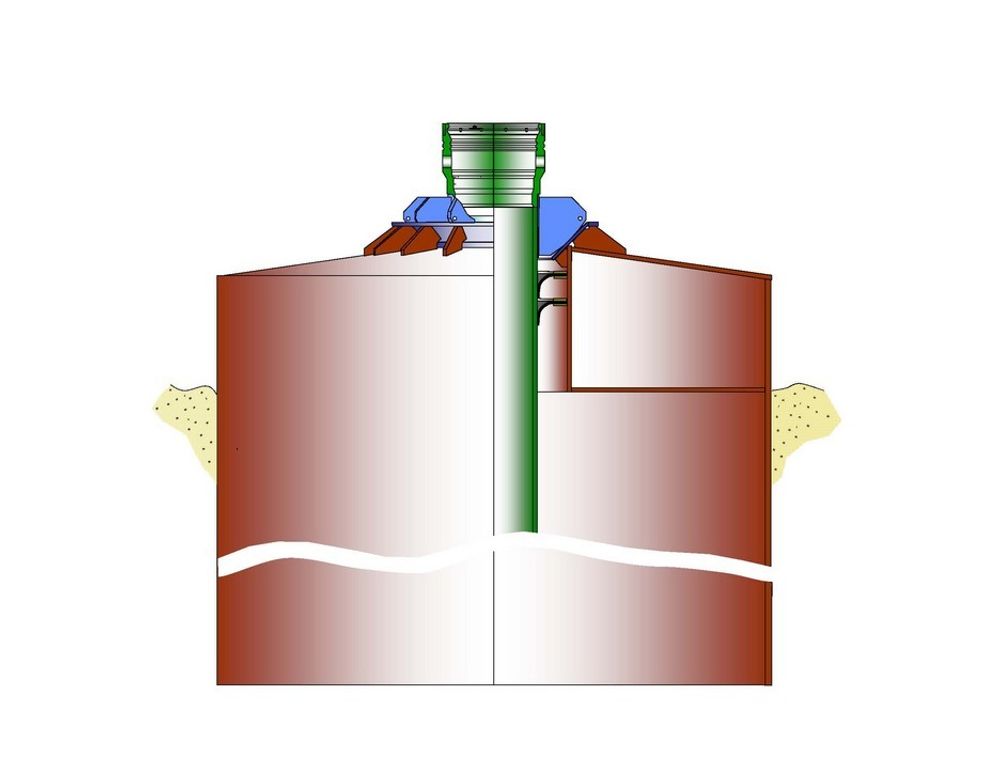

Det patenterte konseptet går ut på at en stålsylinder med nøye utregnet diameter og høyde i forhold til bunnforholdene på feltet, senkes ned på bunnen.

Vannet pumpes ut og dermed skapes det et undertrykk slik at sylinderen suger seg ned i havbunnen.

Sylinderkanne

Sylinderen, som er kalt CAN (Conductor Anchor Node), fungerer som brønnfundament med stor bæreevne.

Det betyr at selv de største systemene for å hindre ukontrollert utblåsning (BOP – Blow out Preventer) kan settes på fundamentet og boring og rørføring kan gjøres uten bruk av sement, kaks eller kjemikalier som kan skade livet i sjøen.

Harald Strand beskriver operasjonen slik:

– Etter installasjon av sylinderen, kan Conductor-fôringen som boring og produksjonsstreng føres gjennom, installeres ved at den slås på plass ved bruk av en spesielt utformet pælehammer; såkalt ”ToeDrive” hammer, sier Strand.

Alternativet til en ”tåhammer” er en spesiell ”jette-teknikk”.

Sparer riggdager

For oljeselskapene er besparelsene ved installasjon mest interessant. Et CAN-fundament plasseres enkelt med et offshorefartøy, MPV i løpet av et par dager.

Tradisjonelle måter å etablere en brønn vil kreve en rigg i minst tre dager og er svært omfattende.

StatoilHydro har testet CAN på sitt Peon-prosjekt. Erfaringene er overbevisende.

Enkel og genial

Prosjektleder for brønnfundamenteringen, Michael Shaver, beskriver CAN som et stort framskritt.

– Det kunne blitt svært vanskelig å etablere brønnen på Peon uten CAN. Den tåler vekten av brønnverktøyet og BOP som til sammen blir nærmere 300 tonn uten problemer, sier Shaver til Teknisk Ukeblad.

Fjerner problem

Vanndypet der Peon ligger er på hele 371 meter, mens oljefeltet kun befinner seg 165 meter under sjøbunnen. Bunnen består av mye sedimenter.

Problemet med en vanlig brønn er at det lett kan bli bevegelser og ustabilitet som kan medføre avbrudd i boring og i verste fall lekkasjer.

Ifølge StatolilHydro bidrar CAN til at problemet er fjernet.

Millionsparing

Installasjonskostnadene medfører imidlertid største fordelen, ifølge Shaver.

Conductor Anchor Node – CAN

Hovedelementene i konseptet:

- CAN (Conductor Anchor Node) – et sugeanker lignende fundamentelement, som designes og bygges for sjøbunnssedimentene på stedet.

- En Conductor (30”) (rørforing), som enten slås ned med en pælehammer, eller som jettes ned med rigg

- CAN er designet for å bære alle brønnlaster, også vekten av de nye, tunge BOP utstyrspakkene på de nye dypvannsriggene. BOP-utstyr veier i dag ca. 250 tonn, som kobles til brønnen og skal balanseres på toppen av 30” conductor. De nye 6.-generasjonsriggene har BOP-pakker som veier 350-400 tonn.

- I tillegg til å kunne bære alle brønnlastene, kan CAN ta BOP og produksjonstre-lastene med god margin og har høyere utmattingskapasitet.

Installasjon I:

Conductor Anchor Node (CAN):

Installasjon kan foretas fra skip via kran med aktiv bølgekompensasjon (AHC – Active Heave Compensated). CAN senkes så ned til havbunnen, der den settes ned heave kompensert, hvorpå den tillates å gradvis selvpenetrere inn i bunn-sedimentene. Prosessen blir kontinuerlig overvåket av ROV og vertikalmålere på CAN, som gir kontinuerlig informasjon om CAN-vertikalitet.

Installasjonskravet er mindre enn 1 grad fra vertikal, som har blitt oppnådd med god kontroll på selvpenetreringsfasen. Etter selvpenetrering suges vann ut av sylinderen for å skape undertrykk. Trykkdifferensialet mellom utside/innside av lokket gir så en nedadrettet kraft, som trykker CAN videre ned i sjøbunnen.

Når brønnen er plugget, kan fundamentet fjernes ved å pumpe vann inn i sylinderen. CAN kan da gjenbrukes.

Installasjon II:

Conductor (Foringsrør):

Conductor installeres etter at CAN er på plass. Conductor slås på plass med en pælehammer; såkalt ”ToeDrive”, eller ved en spesiell ”jette-teknikk”.

Dette gir en betydelig miljøgevinst fordi conductor installeres uten utslipp av kaks eller sement til sjøbunnen.

Dette er spesielt viktig i områder med sårbar natur og nær koraller, som lett kan skades av utslipp fra boreprosessen.

Et offshorefartøy koster rundt 1,2 millioner kroner i døgnet, mens en rigg koster 4,5 – 5 millioner dollar. Installasjon med skip kan gjøres på nesten halve tiden.

– Vi trenger litt flere installasjoner for å si hvor mye vi kan spare. Men denne oppfinnelsen innebærer ett av de største besparelsene som har skjedd på dette området på mange år, sier Shaver.

Klar for salg

Med tre gjennomførte tester for Eni og StatoilHydro med CAN, mener oppfinner Harald Strand at hans konsept er klar for markedet.

Han tror at CAN kan bli den nye standardløsningen for sjøbunnsbrønner. Han har derfor sikret seg patent i alle de relevante områdene av verden, så som Europa, Canada, USA og Brasil.

Miljø og penger

Salgsargumentene hans er gode:

– Dette er en grønn løsning som sparer miljøet på grunn av kortere installasjonstid, slipper bruk av sement og det er sterkere og billigere å installere, påpeker Strand.

Han begynte utviklingen med fire millioner kroner i støtte fra StatoilHydro.

Etter den tid har han selv lagt ned arbeid verdt rundt 10 millioner kroner. I perioder har han leid inn hjelp til enkelte disipliner.

I 2006 installerte Eni de to første sugenodene. Erfaringene bidro til videreutvikling som StatoilHydro nå har testet på Peon.