Nivå fra A til Å

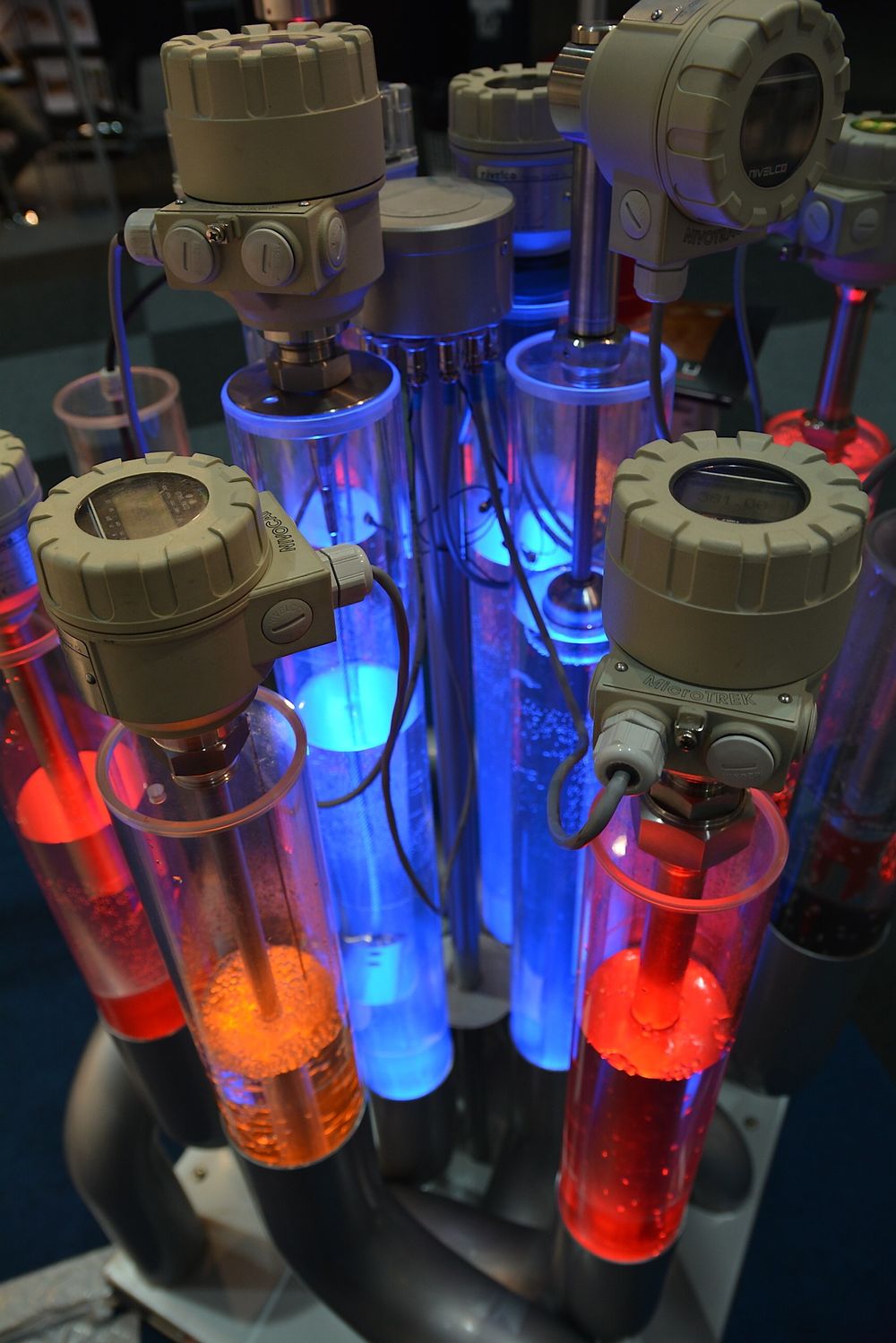

Automatiserings artikkelserie ”Nivå – fra A til Å” dekker nivåmåling i industrielle applikasjoner.

Artikkelen om valg av måleprinsipp er utviklet i tett samarbeid med instrumenteringsleverandøren Endress+Hausers norske spesialister innen nivåmåling, blant annet Pål Thorkildsen, Frank Berg Halvorsen, Tore Sandvoll og Knut Nordrum.

Vi starter med generelle aspekter, uavhengig av medie, før vi går inn på spesifikke temaer for væsker og faststoff.

Ofte enkle valg

Kontinuerlig produktkvalitet, driftssikkerhet, økonomisk optimalisering – dette er ofte viktige aspekt for all nivåmåling. Nivå i væske, slurry, faststoff eller flytende gasser måles ofte i tanker, siloer eller mobile kontainere. Applikasjonsforhold kan være fra -200°C til +400°C, og fra –1bar opp til 500bars trykk.

Eksemplene kommer fra industrier som petrokjemisk industri, olje og gass, kjemisk til industrier som næringsmiddel og farmasi. Et bredt spekter med helt ulike krav til instrumentering når det gjelder materialvalg og sertifikater. Det store utvalg av forskjellige måleprinsipper gjør at det er forholdsvis enkelt å finne optimale løsninger for de fleste måleoppgaver.

Kunnskap er konge

Et målesystem bør velges ut ifra hvor driftssikre det er for den bestemte måleoppgave og eventuelt framtidige muligheter innenfor ofte en gitt økonomiske ramme.

Valg av måleprinsipp er til dels også avhengig av hva slags funksjon og ønsket bruk av måleverdien. I noen tilfeller er det kun en lokal avlesning eller en enkel nivåalarm, mens det i andre tilfeller kan være et sikkerhetssystem med et kalkulert SIL–nivå. Er behovet rene alarmnivåer, er det en rekke flere måleprinsipper som gjelder. I denne artikkelen vil vi fokusere på egnet måleutstyr for kontinuerlig måling.

Om de forskjellige nivåmålingsteknologier kan det sies følgende:

- Alle teknologier har visse begrensinger

- Ingen teknologier passer for alle applikasjoner

- Kunnskap er nøkkelen til suksess, dvs. om både applikasjonen og de forskjellige måleprinsippene til at fallgruver unngås.

Rett versjon

Når det gjelder målingens nøyaktighet og oppløsning, varierer det fra måleprinsipp til måleprinsipp. Men også innenfor samme måleprinsipp kan det være variasjoner. Mange leverandører tilbyr ulike versjoner med forskjellige spesifikasjoner. Det handler om å velge en løsning som er ”god nok”. Kanskje ”Rolls Royce-varianten” ikke trenges? Eller kanskje det er nettopp den som gjør susen?

En typisk målenøyaktighet for ToF-baserte (Time of Flight, eks. ultralyd, radar, laser etc.) instrumenter vil være 0,25 prosent eller ±3mm. Det finnes avvik, fra dette, i begge retninger, fra mm til cm’s nøyaktighet. Når det gjelder hydrostatisk måling finnes det instrumenter i mange forskjellige nøyaktighetsklasser, fra enkle givere med 1prosent nøyaktighet til avanserte transmittere med 0,05 prosents nøyaktighet. Veiesystemer vil også kunne oppnå en stor nøyaktighet avhengig av type og installasjon. Nøyaktighet er viktig, men på grunn av prosessen vil signalets repeterbarhet ofte være viktigere.

Eksterne behov

For å velge det best egnede måleprinsipp bør man lage en oversikt over forskjellige forhold som påvirker målingen slik at man kan gjøre det beste valg. Dette inkluderer mediet, prosessen, omgivelser og aktuelle retningslinjer og krav. Når det gjelder krav til målingen, tenkes det her om en rekke forskjellige forhold, både direkte fra mediet, fra prosessen, fra omgivelsen og lokale og nasjonale retningslinjer og krav.

Noen ganger er det eksterne krav til målingen, som for eksempel visning, regulering, for eksempel pumpestyring, og/eller direkteforrigling utenom PLS eller prosesskontrollsystem. Et annet tema er krav til utgangssignal, det vil si om det kreves bestemte datagrensesnitt som Profibus PA/DP, Fieldbus Foundation (FF), AS-Interface, HART eller strømsignal, potensialfrie kontakter, frekvens, transistorbrytere osv.

Prosessen

Under prosessens gang kan mediets egenskaper endre seg og dette kan påvirke målingene. Dette gjelder for dielektrisitetskonstant, densitet og konduktivitet.

Når det gjelder prosessdata, er det viktig å vite hva slags trykk og temperatur det er snakk om, både driftsforhold og design data. Dette for å velge rett materiale og riktig trykklasse for prosesstilkoblinger. Andre viktig prosessdata er fysiske størrelser måleoppgaven, er det tilgang til egnede prosesstilkoblinger, eller må det modifisering til.

Ved montering av instrumenter i eksisterende anlegg må det tas høyde for nødvendig mekanisk og elektrisk tilkobling, spesielt for instrumenter med stavføler.

I planleggingsfasen er det også meget viktig å ta hensyn til forskjellige krav som gjelder innenfor de forskjellige industriene med hensyn til valg av materiale, utførelse og sertifikater. Flere typer sertifikater vil ikke kunne framskaffes etter instrumentet er produsert, og ved feil materialvalg vil det i beste fall bli en komplisert og fordyrende ombygging, hvis det i det hele tatt lar seg gjøre.

Måling på væske

Når det gjelder produktdata for kontinuerlig nivåmåling i væske, er det viktig å ta hensyn til følgende:

- Viskositet

- Eventuell korrosivitet

- Eventuell påbyggingsproblematikk fra mediet

- Eventuelle gasser som påvirker måler og/eller omgivelsene

Dersom væskens egenvekt ikke er stabil, er hydrostatisk måling sjelden førstevalget, dersom en god nøyaktighet kreves. Men det kan finnes metoder for å kompensere for dette.

Er det skumproblematikk, er heller ikke hydrostatisk måling å foretrekke. Men også ToF-Instrumenter (se ovenfor) kan få problemer, avhengig av skummets egenskaper. Ledet radar er nærmest helt immun mot skum. For enkle applikasjoner, med vannbaserte medier, vil en enkel induktiv måler kunne benyttes.

Obstruksjoner?

Ved påbyggingsproblematikk kan man benytte en kapasitiv måler, med innebygd kompenseringsalgoritme. Slike målere er avhengig av dielektrisitetskonstanten. Og ved verdier over 20, regnes mediet som ledende og ikke avhengig av tankform, da isolasjonen på proben også er isolasjonen mellom elektrodene. Ved lavere verdier, vil tankens vegg fungere som referanseelektrode, og målingen er helt avhengig av tankens utforming.

Er medie aggressivt, eller avgir aggressive gasser, er det vitalt å velge rett materialkvalitet, da dette også kan ha en langtidsvirkning på instrumentet, som pakninger etc.

Det er også viktig å ta hensyn til eventuelle omrørere, varme-elementer etc. ved valg av måleprinsipp. Dersom slike interne objekter kan påvirke målingen, er det bare å finne en annen løsning (måleprinsipp).

Faststoff

Faststoff er et medie med relativt lav fuktighet, og kan ofte støve veldig mye. Partikkelstørrelsen kan variere grove stein til det fineste pulver. Temperaturen kan ofte være høy og det er ofte snakk om høye siloer og store diametre.

Det er også viktig å fastslå hvilken dielektrisitetskonstant mediet har, spesielt med tanke på radar, ledet radar eller kapasitivt måleprinsipp. Når det gjelder ToF-instrumenter, må det tas hensyn til trykk og temperatur. Ultralydmålere kan brukes i prosess-temperaturer fra –40 til +80 grader C, dog også opp til 150 grader C med spesielle givere. Radar og ledet radar kan brukes i prosesstemperaturer opp til 200 grader C.

Ultralyd er ofte et mer prisgunstig alternativ, sammenlignet med radar. Ultralydgivere med separert giver og elektronikk kan også ofte leveres for flere kanaler, samtidig med releer, for lokal regulering og styring.

Ultralyd og radar har et måleområde opp til 70 meter og ledet radar opp til 35 meter.