Norske myndigheter har store mål for utvinning av olje og gass på norsk sokkel. Oljedirektoratets estimater viser at hittil er rundt 35 prosent av de utvinnbare ressursene hentet opp fra bakken. De resterende 65 prosentene skal enten utvinnes fra nye felt, eller ved økt utvinning fra eksisterende olje- og gassfelt.

Økt utvinning kan skje på flere måter, det er vann eller kjemilkalieinjeksjon, deriblant CO 2, kompresjon, under. Men først og fremst kreves nye brønner. Det er her den nye teknologien Through Tubing Rotary Drilling, TTRD, kommer inn. I stedet for å bore helt nye brønner, kan operatørene gå gjennom de eksisterende brønnene og bore nye brønnbaner. FMC Tehcnologies ble i år tildelt Oljedirektoratets pris for økt oljeutvinning, IOR-prisen, for sitt langsiktige arbeid med teknologi for å øke oljeutvinningen fra undervannsbrønner.

TTRD krever ingen store og dyre borerigger, men kan gjennomføres ved å bruke konstruksjonsskip med boreinnretning, eller fra mindre dynamisk posisjonerte borerigger som er under bygging.

Har tatt tid

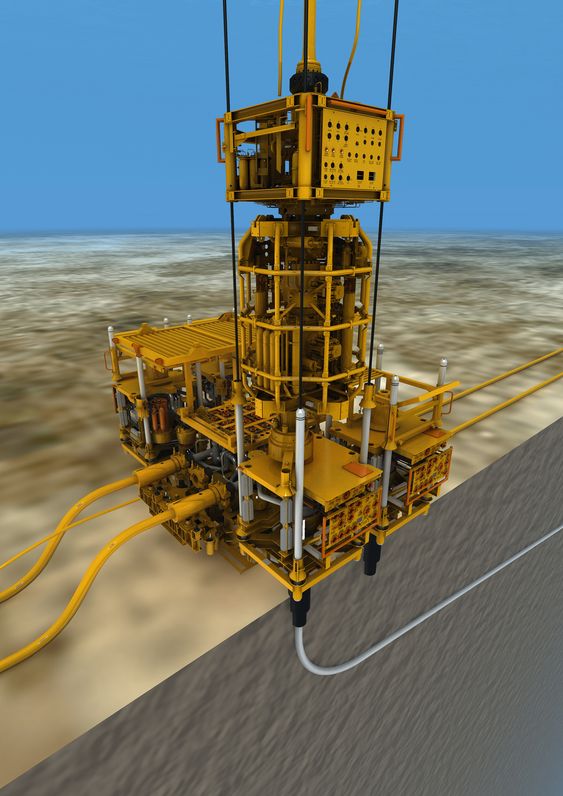

Selve konseptet består av foruten boreverktøy av en egen ventilenhet, et adapter, som settes på eksisterende undervanns brønnhode, samt en sikkerhetsventil som settes på toppen av høytrykksstigerøret som går fra havbunnen og opp til fartøyet. FMC Technologies har brukt flere år på å utvikle teknologien i nært samarbeid med Statoil.

Det som er spesielt med dette er at det er konstruert for å kunne absorbere på bevegelser fra et skip innenfor gitte grenser.

Bruker juletreet som base

Selve operasjonen krever ingen fjerning av eksisterende brønnhode, men er bygget for at eksisterende brønnhode, det såkalte havbunns juletreet, brukes.

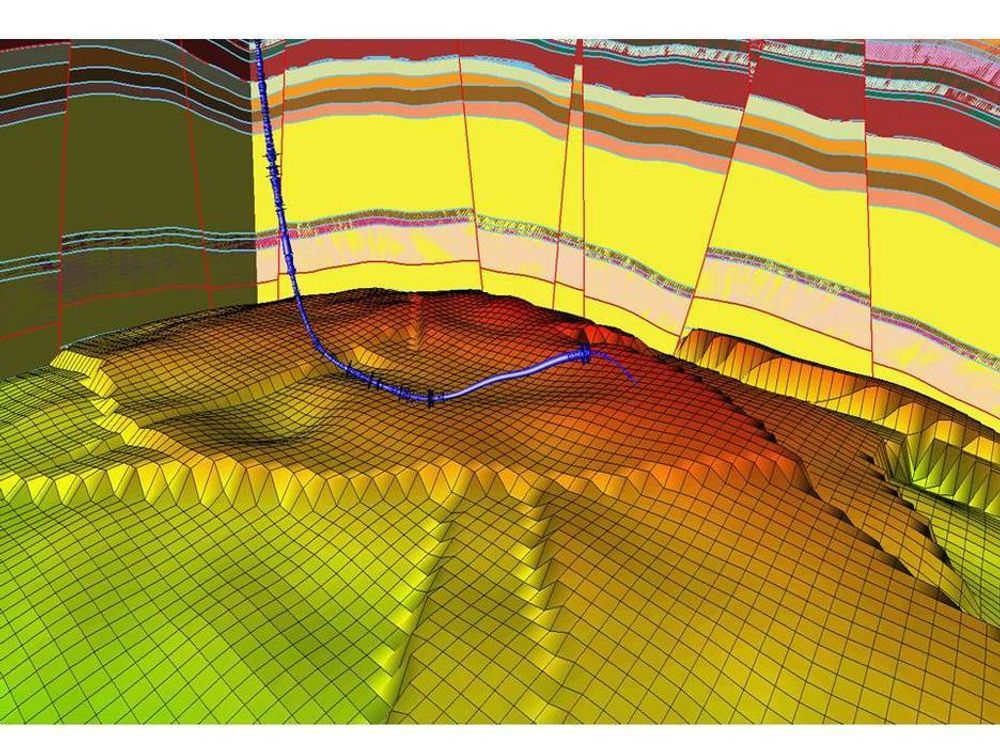

– Det første vi gjør når utstyret vårt er koblet på den eksisterende brønnen er at vi trekker to plugger som gir oss tilgang til brønnen gjennom et horisontalt juletre. Deretter settes det ned en skråplugg i brønnen der hvor den nye brønnen skal ut fra den eksisterende brønnen, forteller prosjektleder Bjarne Neumann i FMC Technologies.

Neste trinn er å gå inn med boreutstyr i produksjonsstrengen og frese seg ut igjennom produksjonsstrengen med etterfølgende boring til et nytt dreneringspunkt.

Utviklet nye tetninger

Sårbare punkter er selve tetningsflatene for pluggen i ventiltreet og nedihulls sikkerhetsventil. Disse områdene kan lett skrapes opp av passerende boreutstyr og roterende borestreng. Forskjellige typer beskyttelsesforinger er utviklet i tillegg til at man har utviklet ny elastomerteknologi for pluggen i ventiltreet. Normalt tetter man med metall-til-metallteknologi. Denne type tetting er svært sårbar overfor skader. Ved skade vil det oppstå lekkasje når brønnen igjen settes i produksjon.

FMC har samarbeidet med Universitetet i St. Petersburg og utviklet en ny type elastomerpakning som tetter, selv med de skadene man gjennom tester har påvist kan oppstå. I tillegg har tester vist at produktet aksepterer ekstremt høye temperaturer (170 oC). Sammen med økt forventet levetid (30 år) gir dette en akseptabel alternativ tettemetode.

Ny kontrollenhet

Gjennom den nyutviklete sikkerhetsventilen kan boreoperatøren opprettholde full kontroll med brønnen under selve boreoperasjonen.

I tillegg er det utviklet en egen kontrollenhet som kombinerer brønnkontroll med boring, og et system som kontinuerlig overvåker at vinkelen på stigerør hele tiden holder seg innenfor de operasjonsgrensene som ligger i systemet. Dette er særlig viktig i forbindelse med operasjoner på grunt vann. Det betyr store deler av norsk sokkel, fordi nesten alle undervannsbrønnene ligger på dyp ned mot 350 meter.

Langt lavere utgifter

Statoil, som er den største operatøren på norsk sokkel regner med å kunne spare store beløp med å bruke TTRD-teknologien for å øke oljeutvinningen. Et sidesteg fra de mindre fartøyene er estimert til å ha en kostnad som er mer enn 40 prosent lavere sammenlignet med bruk av store borerigger.

Daværende leder for boring og brønn ved Statoil driftssenter på Stjørdal, Terje Rognan, sier at teknologien gir muligheter som man tidligere ikke hadde tilgang til på grunn av kostnadsnivået.

Også for nye felt

TTRD-teknologien gir også nye muligheter i forbindelse med planlegging av nye feltutbygginger. Særlig er dette aktuelt for mindre felt som skal knyttes opp mot eksisterende infrastruktur for små oljeselskaper som har begrenset tilgang til kapital.

En feltutbygging kan med denne teknologien bygges ut med en enkelt brønn som siden utvikles med sidesteg i stedet for å planlegge med flere brønner gjennom en brønnramme.

Kostnadene kan reduseres radikalt, slik at selv små felt kan bli lønnsomme.