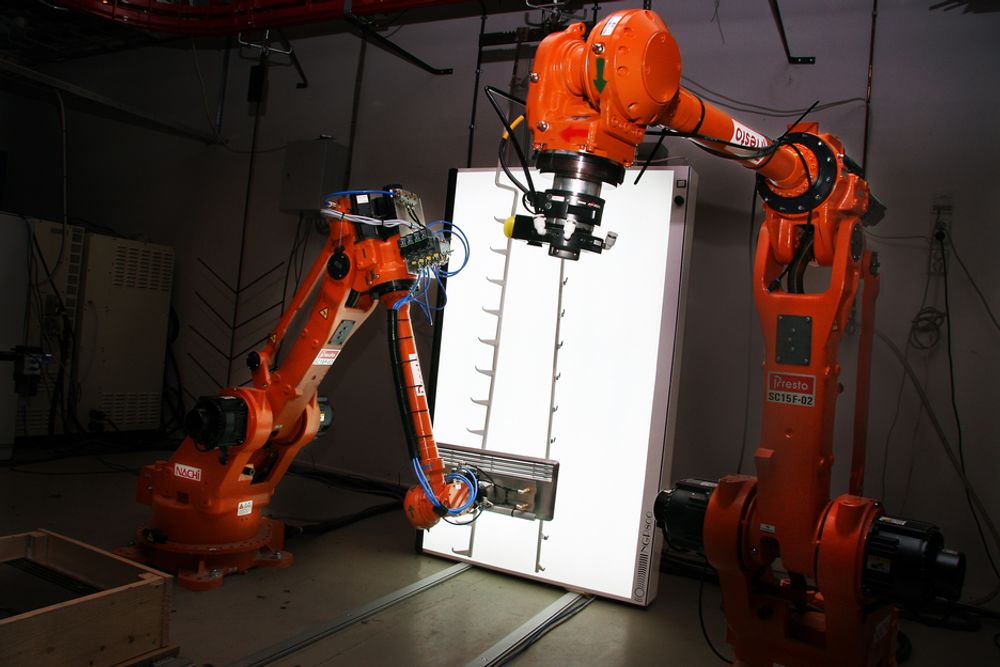

TRONDHEIM: Inne i et laboratorium på NTNU står en industrirobot og plukker panelovndeler fra Glen Dimplex opp fra en eske. Sakte og nøyaktig griper den fronter og henger dem opp på et stativ. Straks stativet er fylt står stoldeler fra Håg for tur.

Her inne utvikles neste generasjons produksjonteknologi for norsk industri. Bedrifter som produserer alt fra panelovner til rakettmotorer kommer hit til Trondheim for å få hjelp til å produsere ting litt raskere, billigere smartere og mer effektivt.

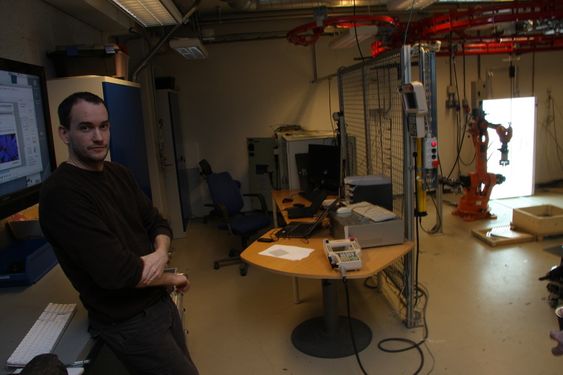

– Min filosofi er at vi burde være i stand til produsere det meste av det vi trenger, sier Morten Lind, en dansk phd-student som fyller mye av tiden sin i laboratoriet til Institutt for produksjons- og kvalitetsteknikk (IPK) ved NTNU.

– Vi jobber for at vareproduserende industri kan bli her i Norge, utfyller Olivier Roulet-Dubonnet, opprinnelig franskmann, men som har brukt de siste årene av sitt liv som phd-student i Trondheim hvor han har utviklet en rullende robot for industrien, til en tiendedel av prisen som slike vanligvis koster.

1700 kvadratmeter lab

Franskmannen gjør to hopp og plukker opp en HTC- mobiltelefon, peker på den og sier:

– Se på Tawian. Tidligere ble veldig mange produkter produsert der, men utviklet her i Europa. Nå lager og utvikler de alt selv, sier Roulet-Dubonnet. Hans automatisk styrte robot kan kontrolleres fra en liten mobiltelefon.

– Det er flere bedrifter som nå flytter produksjonen tilbake fra lavkostland, fordi de opplever at det er for vanskelig å drive utvikling uten å ha nærhet til produksjonen, legger danske Lind til.

Her inne på det 1700 kvadratmeter store laboratoriet står et titalls CNC-maskiner, industriroboter og maskineringssentre. Det er Norges mest komplette forskningslaboratorium for produksjonsteknikk.

Robot som ser

Men tilbake til industriroboten som står og jobber. For et utrent øye ser den ut som en helt vanlig robot fra Nachi. Det er den for så vidt også, men den er noe mer. Til denne roboten har forskerne koblet kamerautstyr som gjenkjenner produktene så roboten kan plukke og henger opp deler på et stativ som skal ta delene videre inn til lakkering. Det høres kanskje ikke så imponerende ut, men:

– Utfordringen er at punktene for oppheng varierer mye. Dermed må roboten lese av posisjonen for hvor delene skal henges opp. På denne måten får bedriftene redusert antall årsverk som går med på å henge opp og ta ned delene i produksjonen, forteller Sintef-forsker, Pål Ystgård.

– Vi har utviklet et eget styringssystem for dette, legger han til.

Det er panelovnsprodusenten Glen Dimplex på Stjørdal og storprodusenten Håg på Røros som her har gått sammen i prosjektet Intellifeed, som skal bidra til å utvikle automatisk lagring, tilførsel og mating i vareproduksjon.

Robotene som arbeider sender ut signaler når de er i ferd med å gå tomme for deler til ovns- eller stolproduksjonen sin. Da kommer roboten til Olivier Roulet-Dubonnet rullende med flere deler. Produksjonen kan fortsette.

– Når en prosess er ferdig må det kommuniseres til andre deler av produksjonen. Dette må planlegges. Mitt fokus er overordnet styring av dette, sier Morten Lind.

Patentert teknologi

Sammen med Sintef Raufoss Manufacturing, som tross navnet har en stor del av sin virksomhet i Trondheim, utvikler NTNU-forskerne intelligente roboter som kommuniserer med hverandre, finner løsninger på egen hånd og holder driftslederen oppdatert via mobiltelefonen. Håpet er at dette kan bli hverdagen i norske produksjonsbedrifter om få år.

.png)

.jpg)

Småskala- eller stykkproduksjon blir i større grad hverdagen i norsk industri. Bedrifter som produserer 10.000, 1000 eller kanskje bare 100 enheter av et produkt må tenke smartere for å klare å være konkurransedyktige.

Hos IPK har de utviklet en egen patentert teknologi som kan være skreddersydd for slike bedrifter. De som ikke lager enormt mange enheter av sine produkter, men driver stykkproduksjon.

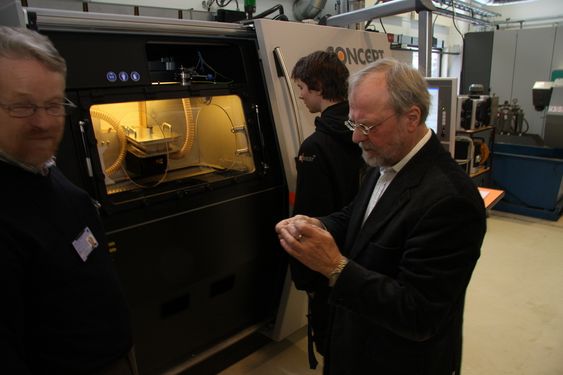

Metoden kalles metal printing, er en såkalt additiv prosess og er fortsatt under utvikling i samarbeid med Sintef.

Et tynt lag metallpulver legges ut på en flate. Ved hjelp av en datategning lages en materialisert kopi. Lag på lag «bygges» objektet opp ved hjelp av laser. Pulveret blir plassert på samme måte som toneren i en kopimaskin og settes sammen til fast materiale. Kompliserte strukturer kan på denne måten bygges opp.

– Vi bygger opp objektet lagvis, med 0,03 millimeter per lag. Byggetiden vil avhenge av størrelsen og kompleksiteten i objektet, forteller professor Wolfgang H. Koch, som når Teknisk Ukeblad er på besøk er i ferd med å bygge en diamantring (dog uten diamant), et kjede med to ledd og en pyramide i maskinen.

Ikke omstillingstid

Men fortsatt egner ikke prosessen seg til industriproduksjon. Når Teknisk Ukeblad går fra laben, er byggetiden estimert til 14 timer.

Fordelen med prosessen er at den ikke krever omstillingstid i produksjonen, ulike typer produkter kan med enkelhet produseres på samme maskin, man bruker bare det materialet som behøves, og det blir minimalt med materialtap. Samtidig åpner prosessen for helt nye materialkombinasjoner og man kan lage strukturer og komplekse former som er vanskelige, eller svært dyre, å produsere med andre metoder.

– Det er kanskje ikke en applikasjon for masseproduksjon, men i norsk industri, hvor det er mer og mer stykkproduksjon og småskalaproduksjon tror vi denne prosessen har mye for seg. Konkurransekraften i norsk industri ligger i stor grad i «added value». Det vil bli enda viktigere i fremtiden enn i dag, sier Odd Myklebust, sjef for Sintef Raufoss Manufacturing, som er med på å utvikle prosessen.

På denne måten kan man i teorien bygge implantater til kneledd, bygge opp komponenter til flyvinger eller lage en komplisert oppbygd motorblokk. Nammo Raufoss, Kongsberg Automotive, Plasto, Raufoss Technology og Raufoss Industrial Tools er med på prosjektet, som etter 20 år med er i ferd med å bli modent for industriell anvendelse.

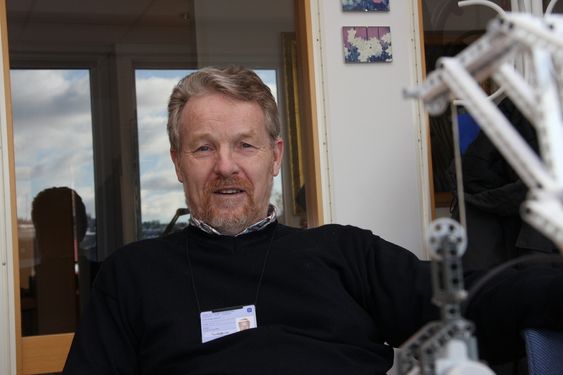

– I enkelte tilfeller kan vi lage ting som man enda ikke har kunnet lage på en annen måte, sier Terje K. Lien, professor ved IPK.

Ta vare på kompetanse

Han har jobbet med robotisering og automatisering i vareproduserende industri siden 1970-tallet. I 1989 ble han professor i robotteknikk og omtales som en guru i robotteknikk og automatisk montasje.

– Det er viktig å ta vare på kompetanse og videreutvikle industrien for videre verdiskaping, sier han.

– Se på Japan. De har ingen naturressurser av betydning, men har satset på betydelige menneskelige ressurser. På samme måte er det ingen naturgitte forutsetninger som tilsier at vi skal være konkurransedyktige på utvikling av jetmotorer eller bildeler, men det er vi, sier Lien.

Han har tro på at det som skjer på laboratoriet til Institutt for produksjons- og kvalitetsteknikk og hos SINTEF Raufoss Manufacturing.

– Vårt ansvar er å ha en allsidig og solid høykompetent kunnskap innen produksjon, sier han.

– Direkte nytte

Håg håper å oppnå bedre produksjonsflyt og færre manuelle ledd i samarbeid med NTNU og Sintef.

– Intellifeed er et prosjekt som ser på prosessen før en montasjelinje og skal bidra til at tilrettelegging inn mot linjen er så god som mulig, sier leder for produksjonsutvikling i Håg, Stein Are Kvikne.

Intellifeed-prosjektet gjør stolprodusenten Håg sammen med ovnsprodusenten Glen Dimplex.

Ulike produkter

– Selv om produktene som vi og Glen Dimplex produserer er ulike, er det flere likheter i prosessen. Det er mange ulike komponenter som skal inngå i produksjonen, sier han.

Prosjektet har to hovedformål. Å tilrettelegge for større grad av automatisk montasje i produksjonen. Det foregår nå manuelt. Et annet er bedre styring og forflytting av komponenter inn mot linjen.

– Målet er å effektivisere prosessen og kutte ut manuelle ledd, sier Kvikne.

Han viser til at direkte lønnskostnaden i produksjonen like mye er knyttet opp mot tilrettelegging til produksjon som til montering og foredling av produkter.

– Det er mye flytting, henting og venting. Målet er å få redusert ventetid på tilførte komponenter, sier han.

Tett samarbeid

Håg har samarbeidet med NTNU og SINTEF flere ganger tidligere. Blant annet i forbindelse med prosjektet Superflex. Bedriften opplever at den har stor nytte av å kjøre brukerstyrte forskningsprosjekter.

– Vi definerer det konkrete behovet og får en veldig målrettet FoU-prosess. Både Superflex-prosjektet og forhåpentligvis Intellifeed har vi direkte nytte av i produksjonen, sier han.