Totalt bruker Barco 1,2 millioner skruer hvert år.

– Vi må ned i tre til fire typer, 128 forskjellige typer er helt umulig å håndtere hvis vi skal nå den automatiseringsgraden vi har satt som mål, sa Johnny Hermans, project manager hos Barco som produserer projektorer i Fredrikstad.

Hårete mål

Bedriften har vært gjennom en omfattende automatiseringsprosess, men er ikke i mål. Dagens automatiseringsgrad er 75 prosent, samlet. For sammenstilling av kretskort er automatiseringsgraden 90 prosent, det samme er den for testprosedyrene. Det som gjenstår er montasje, der skjer 90 prosent i dag manuelt. Målet er at innen 2021 skal automasjonsgraden nå 60 prosent.

Utfordringer og omfang

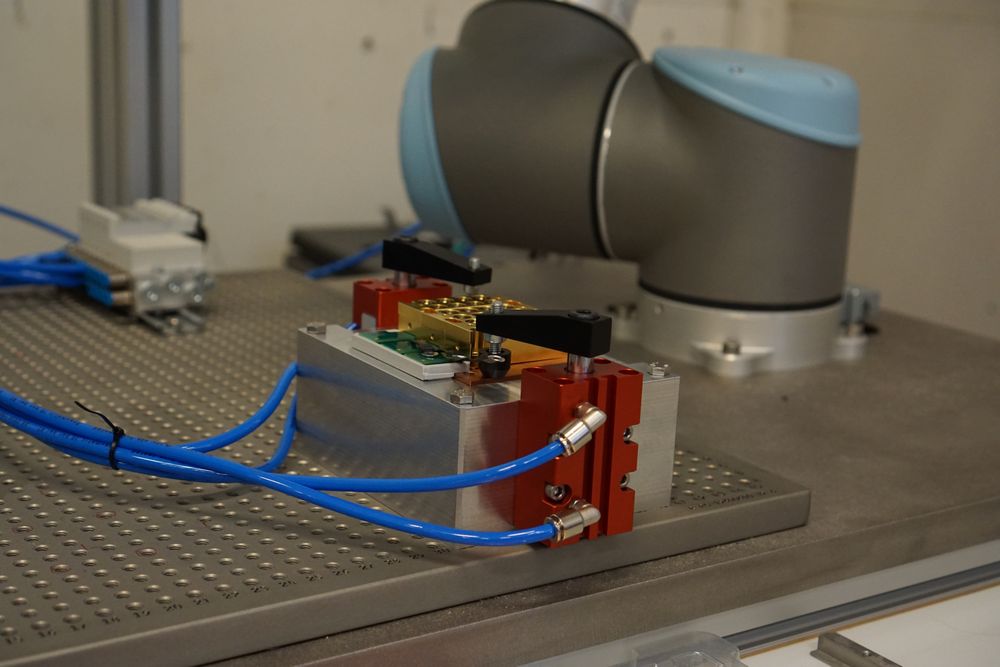

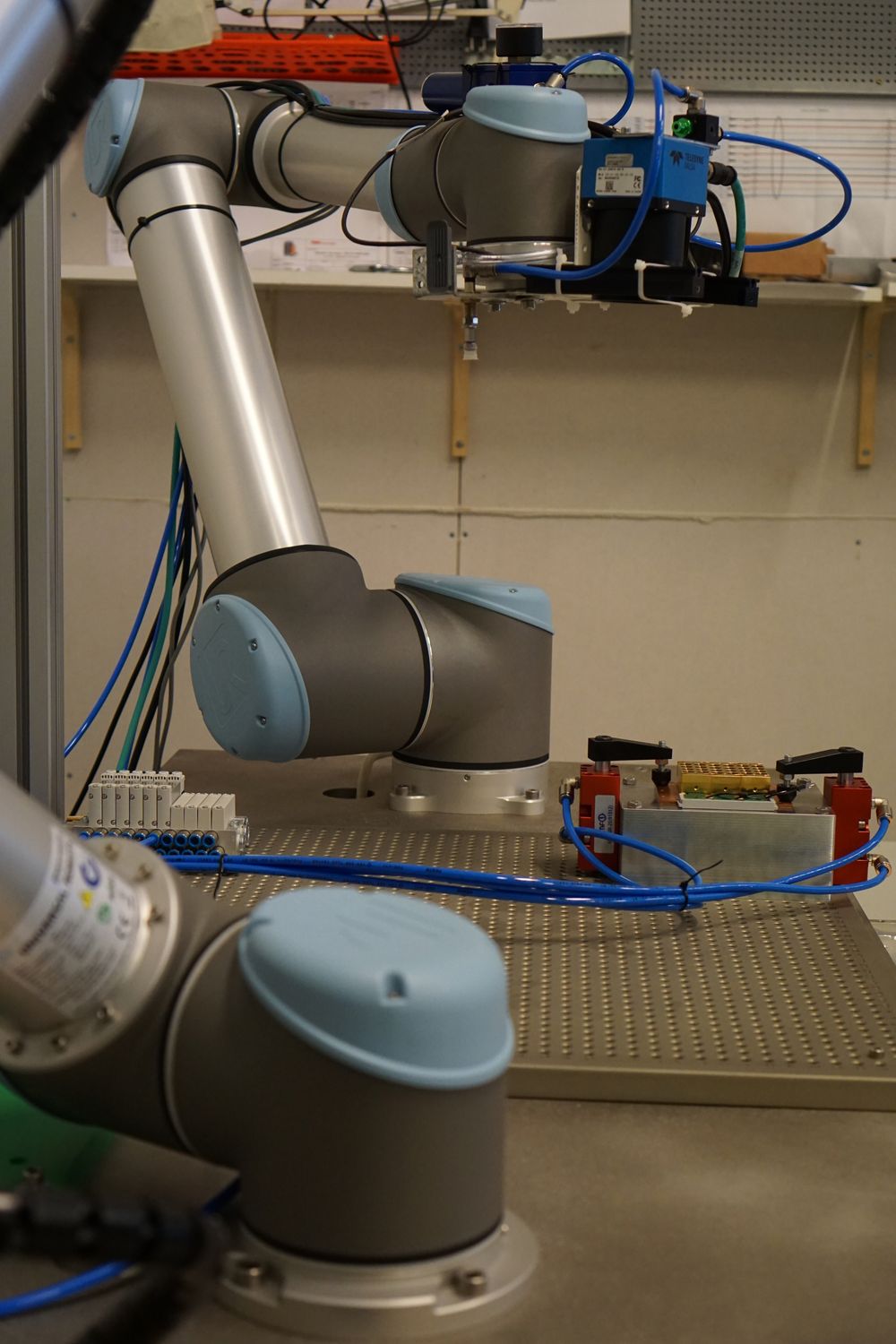

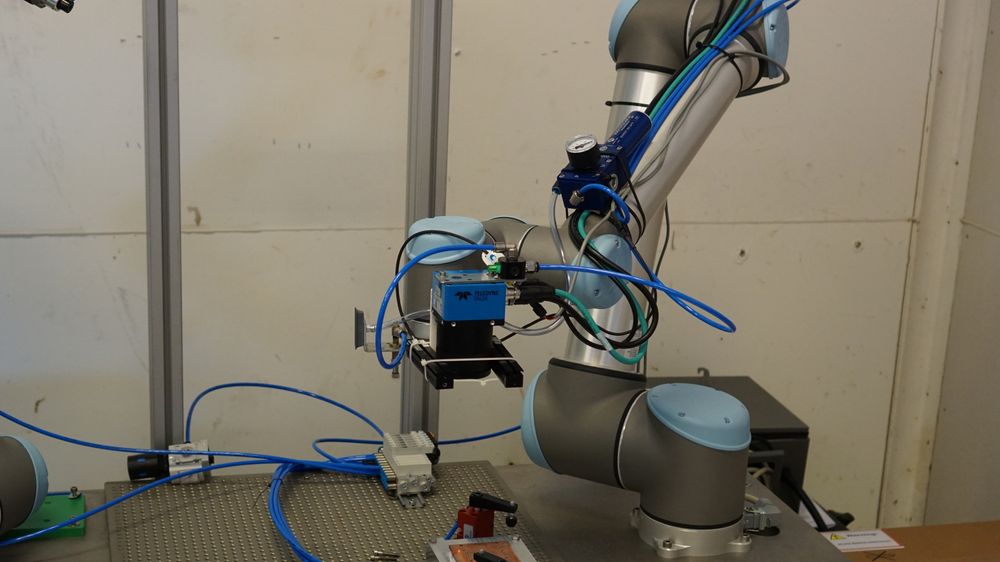

Mål: Automatisk montasje av laserbank, 14000 enheter/år, 1–2 operatører/8m2 plass.

Utfordringer: Krav til presisjon, <0,5 mm, plassere rett mengde kjølepasta på rett sted, løst med rotasjonsventil. Kryss-skruing med moment, små skruer og sprengskiver. Kabelmontasje, ESD (Electrostatic Discharge), høye krav til renhet, barkoder og sporbarhet.

Før prosjektet ble formalisert er en rekke leverandører, fagmesser og FoU-institusjoner blitt kontaktet og besøkt. Også Forskningsrådet har vært involvert og det er etablert FoU-samarbeid med Sintef og Noratron.

– Å gå fra 10 til 60 prosent er et hårete mål, hovedgrunnen til at det tar så lang tid er at det fort går opp mot 2.5 år fra første trinn i designfasen til produksjon av en ny projektor starter, sa Hermans.

Bedriften står overfor en rekke utfordringer. Det er lite plass tilgjengelig, det er høye krav til presisjon, laserdioder og optikk krever høy renhet. Det er heller ikke lett å oppnå rett fleksibilitet. Roboten skal både ta på kjølepasta og montere sprengskiver og skruer som må trekkes til med rett moment, gradvis og i kryss.

Les også: Nå kommer robotene til skolene

Egne designregler

– Vi må utarbeide egne designregler tilpasset automatisk produksjon, så ønsker vi en fleksibel robotcelle der operatøren kan arbeide sammen med roboten.

Projector F90

Har totalt 1500 deler, 316 unike deler.

Den ferdige projektoren veier 45 kg.

Det er 24 montasjestasjoner og fire steststasjoner.

Syklustid er 30 minutter,

det er 20 operatører.

Den automatiserte monteringen starter med modellen F90, den veier 45 kg, og har 1500 deler, 316 av dem unike. I dag skjer monteringen på 24 arbeidsstasjoner. Roboten var ennå ikke levert da dette ble skrevet, den står hos leverandøren i Drammen der den har vært i prøvedrift. Når dette leses er den formodentlig i drift hos Barco. Hermans har tro på prosjektet, og erfaringene fra den automatiseringen som allerede er gjort, er gode.

– Tidligere tok en test 45 minutter, nå er det gjort på 6. Vi hadde også utfordringer med at kvinner og menn ser farger forskjellig, nå har vi en objektiv kontroll.