Equinor ønsker at flere leverandører skal satse på 3D-print.

– Vi vil gå fra «just in case til just in time», sier Brede Lærum, leder for implementering av 3D-print i Equinor.

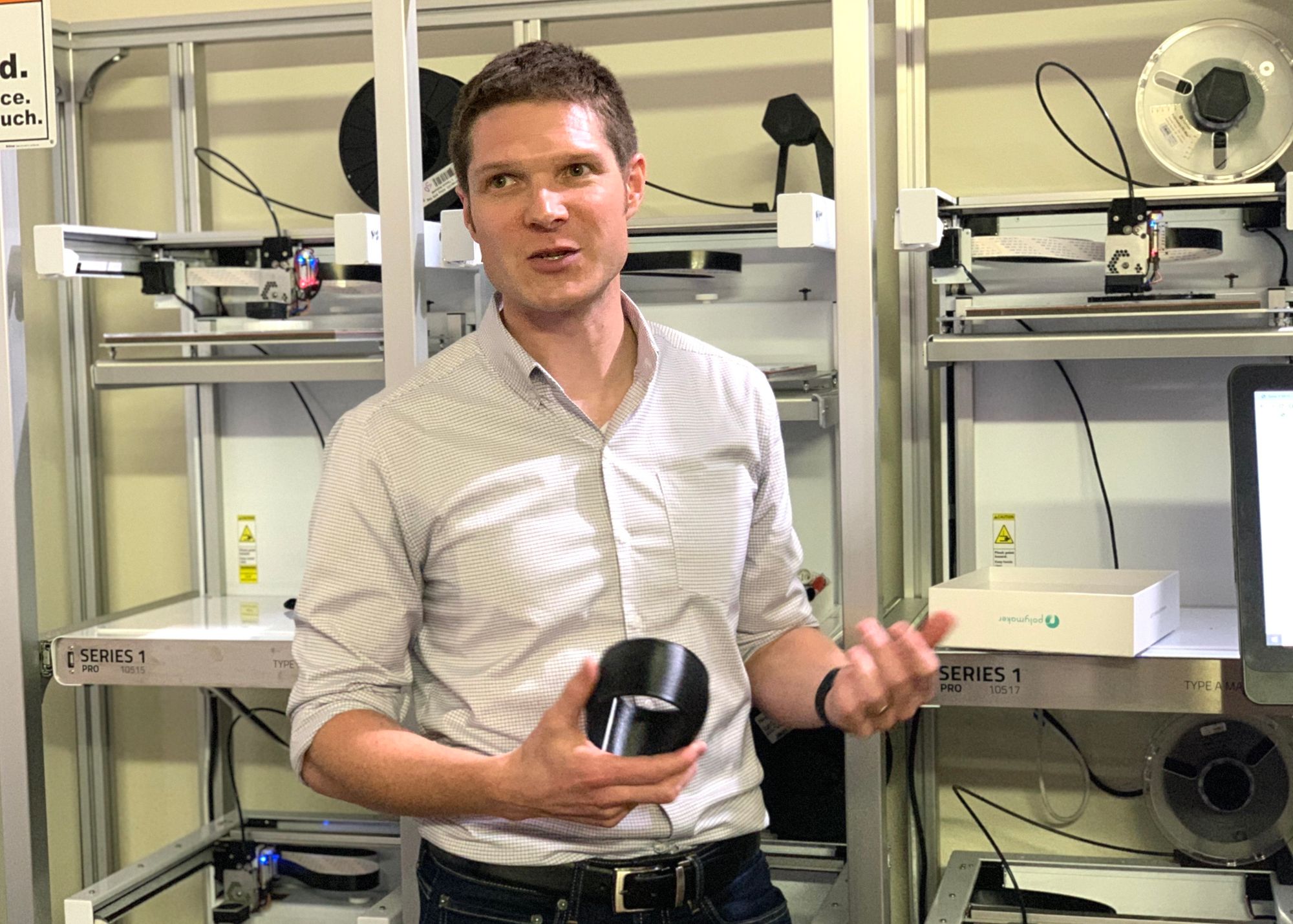

Equinor sysler litt med dette selv. På «innovasjonskjøkkenet» på Forus, som tidligere tilhørte kantina, er gryter og komfyr byttet ut med 3D-printer og VR-briller. Her 3D-printes prototyper på komponenter, og miniatyrer av både moduler og hele olje- og gassfelt.

– Det er enklere å sitte rundt bordet med slike 3D-printa versjoner, enn å se det samme på PowerPoint. Vi mennesker er skapt for å ta og føle på ting, sier Asle Haugland, koordinator for visualisering og 3D-print på Equinors innovasjonskjøkken.

Produsere ved behov

Men tida er moden for å ta 3D-printen ut fra verkstedet og ut til plattformene. Ikke minst for å sikre mer rasjonelle innkjøp av komponenter og reservedeler.

– Det er et stort problem at det tar lang tid å få tak i nødvendige reservedeler. Det kan ta år, hvis de i det hele tatt er tilgjengelige på verdensmarkedet, sier Lærum.

Det er dette problemet Lærum mener 3D-print kan løse. 3D-print krever ikke store produksjonslinjer, men kan enklere tilpasses et behov. Det betyr at Equinor kan få produsert delen de trenger når behovet oppstår. Å gjøre dette selv, er ikke aktuelt.

– Vår oppgave er å produsere energi. Det er bedre at vi kjøper inn komponentene av dem som er flinke til å produsere dem, understreker Lærum.

3D-print kan bety mindre svinn, siden man kan kjøpe inn så mange deler man trenger.

– Pakninger er et eksempel. I dag må vi kjøpe dem i større pakker. På grunn av begrenset holdbarhet må ubrukt pakninger ofte kastes, sier Lærum.

Billig og bærekraftig

Dette får betydning for behovet for dyre og plasskrevende fysiske lagre. Det Lærum ser for seg er at dagens fysiske lagre, i hvert fall delvis, kan erstattes med et virtuelt lager. En slags bestillingskatalog over komponenter og reservedeler som kan 3D-printes ved behov. Det ønsker han skal skje på 3D-sentra nær forsyningsbasene langs kysten. Slike kortreiste komponenter kan leveres kjappere, og kanskje billigere, enn i dag.

– Vi vet at 3D-print reduserer CO2-avtrykket betydelig. Hvis produksjon av slike deler hentes hjem fra utlandet, betyr det mindre transportbehov, sier Lærum.

Men kjapt og billig kan ikke gå på bekostning av trygt.

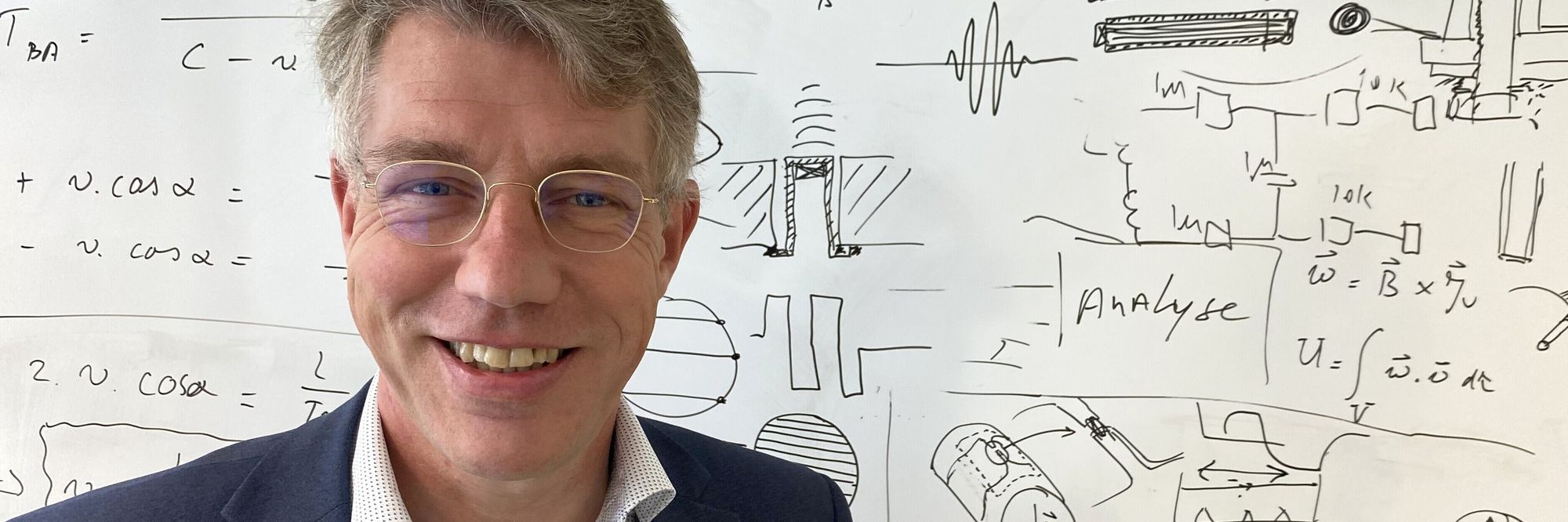

Ved Universitetet i Stavanger (UiS) har man studert mikrostruktur og mekaniske egenskaper til 3D-printa legeringer.

– 3D-printa metaller og legeringer får annen mikrostruktur enn ved tradisjonell produksjon siden produksjonen skjer på en annen måte. Lagene for de fleste 3D-printemetoder med metallpulver, er meget tynne. Dermed blir oppvarmingen og nedkjølingen rask. Materialet oppvarmes og avkjøles flere ganger i produksjonen. Det gir indre spenninger og metastabile tilstander, sier Vidar Hansen, professor ved Institutt for maskin, bygg og materialteknologi ved UiS.

Det kan gi andre egenskaper både i forhold til korrosjon og styrke. Mikrostrukturen kan modifiseres i etterkant ved varmebehandlinger, for eksempel for avspenning av materialene.

Brede Lærum er opptatt av at 3D-printa deler må møte samme krav som de tradisjonelle.

– 3D-printa deler må alltid etterbehandles. Støttestrukturer fjernes, overflaten sandblåses og delen maskineres, sier han.

Espen vil snu oppned på forsyningskjeden til shipping-industrien

Allerede tatt i bruk

Equinor har så smått begynt å kjøpe inn 3D-produserte deler. Et eksempel er 29 svanehalser i titan montert på det kommende Johan Castberg-feltet i Barentshavet. Et annet eksempel er en kjølevifte til en elektromotor.

– Det var umulig å finne ny kjølevifte på markedet. Alternativet var å kjøpe en helt ny elektromotor. Siden vi fikk 3D-printet ny kjølevifte, slapp vi unna med å kun bytte ut den ødelagte kjølevifta. Det var en besparelse på 90 prosent, sier Lærum.

Kjølevifta ble levert av Fieldmade, en oppstartsbedrift på Lillestrøm med utspring i Forsvarets Forskningsinstitutt, som spesialiserer seg på 3D-printing av reservedeler for kunder med høye krav til oppetid. Kristin Wille von der Lippe, operasjonsdirektør (COO) hos Fieldmade, har følgende råd til bedrifter som vurderer å bestille 3D-print:

– En sluttbruker må være konkret i sin forespørsel når de ønsker 3D-printa deler; hvorfor de ønsker delen og hva kravene er. Da Equinor kontaktet oss vedrørende kjølevifta, fikk vi vite at delen var utgått fra markedet, og at den måtte ha konduktive/ledende egenskaper. Den opprinnelige vifta var laget av aluminium, stål og plast. Sammen med leverandør valgte vi å printe den i karbonfiberforsterka polymer for å levere på form og egenskap, selv om det var i et nytt materiale, sier hun.

Slik fikk en fullt brukbar elektromotor forlenget sin levetid.

For å sikre dokumentasjon på at slike deler holder høy nok kvalitet, samarbeider Equinor med DNV GL.

– Vi utarbeider en retningslinje for kvalitetskontroll og sertifisering til leverandørindustrien, sier Lærum.

.jpg)

Bygger opp 3D-kompetanse

Selv om 3D-print er kjent innen luftfart og medisin, er det til nå lite brukt i petroleumsindustrien i Norge. Det er en ny produksjonsmåte å forholde seg til for Equinor. For å bedre bestillerkompetansen, skal Equinor øke staben som arbeider med 3D-print.

Det kan bli aktuelt med 3D-printere for mindre mengder plastdeler på plattformene, men metallprintere er uaktuelle av hensyn til kost, kompetanse og kapasitet. Planen framover er å kjøpe inn alle 3D-printa metalldeler fra leverandørindustrien. Helst fra lokale 3D-printsentra ved forsyningsbasene.

– Dette er en unik mulighet for norsk industri til å skape nye arbeidsplasser, avslutter Lærum.

Wilhelmsen og Ivaldi skal levere 3D-printede reservedeler til skip over hele verden

.jpg)