Ikke bare et renseproblem

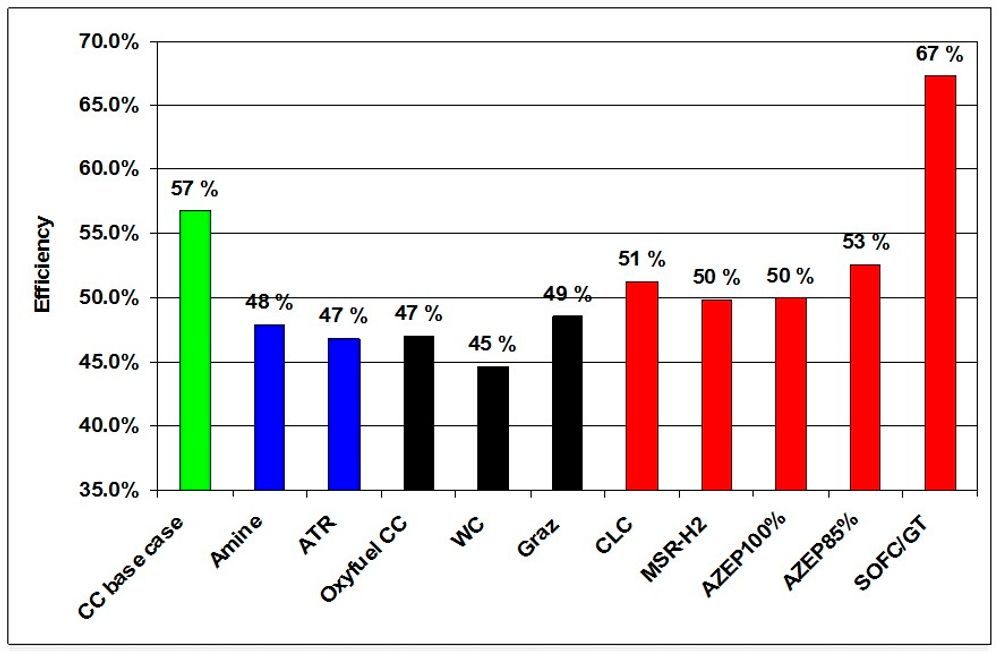

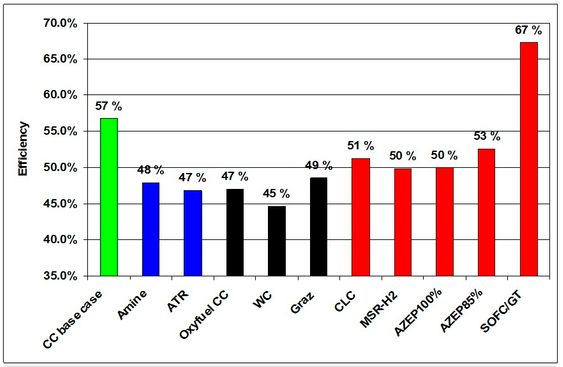

- Like viktig som å finne teknologi til å hente ut CO2 fra forbrenningsprosesser er å sørge for at prosessene får så god virkningsgrad som mulig, for å slippe ut så lite CO2 som mulig per produsert enhet elektrisitet.

- Moderne kraftverk basert på naturgass kan komme opp i 60 prosent virkningsgrad og 48 prosent basert på kull.

- I for eksempel India har mange kullkraftverk en virkningsgrad ned mot 30 prosent.

- Når det bygges nye, er det i disse landene mye billigere å stoppe på under 40 prosent enn å investere i teknologi som kan gi den best mulige virkningsgraden.

Månelandingen på Mongstad ble ikke noe av.

Til gjengjeld har vi fått et testsenter det er investert milliarder i og som på sikt kan hjelpe til å finne effektive teknologier som er godt egnet for å fjerne CO2 fra ulike avgasser.

.png)

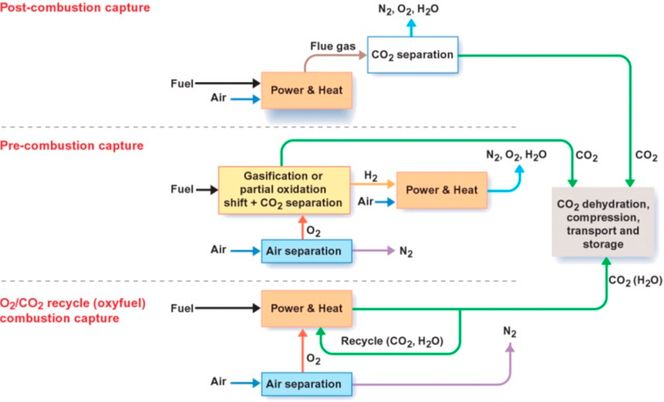

Før, under eller etter

Det å fjerne CO2 kan skje på ulike trinn i en forbrenningsprosess. Det er mange teknologikandidater, men til nå har etterrensing, slik ideen var på Mongstad, vært mest utbredt.

Om det er mulig å snakke om utbredt da, for dette er ennå forskning og utvikling. Men teknologien er kommet for å bli, nettopp fordi den kan ettermonteres på kull-, olje- og gasskraftverk og andre CO2-kilder.

Alternativene er få på de rundt 7000 store punktkildene vi finner rundt om i verden, som hver slipper ut rundt en million tonn CO2 per år.

Det er mange viktige faktorer som bestemmer valget av teknologi, men anleggs- og driftskostnader og virkningsgraden er vesentlige. I et anlegg basert på ekstraksjon med aminer eller ammoniakk gir rensing med dagens teknologinivå en reduksjon av totalvirkningsgraden på rundt åtte prosent.

Det er et tall som i beste fall har endret seg med rundt én prosent de siste ti årene, og som sier at det har vært vanskelig å redusere dette tapsleddet med ny teknologi.

Men det er håp.

I dag ligger energiforbruket i en standard aminprosess på rundt 4 KJ/kg. Nye typer aminer er testet til mellom 2,5 og 2,7 MJ/kg CO2. Det laveste tallet er i forbindelse med kullkraftverk, fordi CO2-konsentrasjonen i avgassen er 3–4 ganger høyere.

Men selv om det kan bli mulig å øke virkningsgraden, trengs det fremdeles mye forskning og utvikling for å redusere anleggs- og driftskostnader, forbedre stabiliteten i prosessene og håndtere problematikken rundt avfallshåndtering. Store mengder ammoniakk og aminer er ikke trivielt.

FNs klimarapport: Hvorfor fortsetter utslippene av klimagasser?

Kjemisk sirkulasjon

CO2 kan også hentes ut med det som kalles kjemisk sirkulasjonsforbrenning (CLC). Her brukes et metall som oksiderer og reduserer slik at det pendler mellom rent metall og metalloksid.

Det rene metallet i form av et pulver oksiderer under trykk og høy temperatur med oksygen fra luft. I den andre reaktoren strømmer det inn naturgass, og karbonet i brenselet danner da CO2 sammen med oksygenet fra metalloksiden.

I stedet for å sirkulere metall og metalloksid kan man veksle mellom luft og naturgass i den samme reaktoren. Eksosen vil i hovedsak bestå av CO2 og vanndamp, hvor vannet kan kondenseres ut fra CO2.

En alternativ sirkulasjonsteknologi det forskes på er såkalt karbonatlooping som kan fange CO2 fra avgasser. I stedet for å bruke metall brukes da kalsium til å pendle mellom CaO – kalsiumoksid og CaCO3 – kalsiumkarbonat.

Kraftproduksjonen i et anlegg basert på kjemisk sirkulasjon skjer ved at den varme eksosen fra reaktoren der naturgassen oksiderer driver en gassturbin på vanlig måte.

KRONIKK: – Norsk klimapolitikk er en bløff

Før forbrenning

En CO2-renseprosess det var knyttet mye interesse til for ti–femten år siden var å hente ut CO2-gassen fra naturgass før forbrenning. Det gjøres i en reformeringsprosess, og så benyttes den resulterende hydrogengassen til å drive gassturbinen.

CO2-reformering sammen med vanndamp er en relativt enkel prosess som gir CO2 og H2 som sluttprodukt. Da kan CO2 fjernes (flere teknologier finnes), og vi står igjen med et karbonfritt brensel, H2.

Problemet er at H2 ikke er noen triviell gass å forbrenne i en turbin.

Temperaturen blir svært høy, og H2 kan forårsake materialproblemer som f.eks. at stål blir sprøtt.

I dag kan en modifisert variant av teknologien ha et potensial i kullkraftverk hvor man fremstiller en syntesegass ved å la karbon og vanndamp reagere til CO2 og H2 og så bruke hydrogengassen i gassturbin.

Tord Lien: Lien: – Vi må lykkes med karbonfangst

Oxy-Fuel

En annen metode, som også var «hot» for mange år siden, var forbrenning av naturgass med rent oksygen i stedet for med luft. Da vil avgassen bestå av bare CO2 og vanndamp, uten alt nitrogenet og sporprodukter som NOx, som oppstår under høye temperaturer og som er et forurensingsproblem.

CO2 kan lett skilles ut ved nedkjøling slik at vanndampen kondenserer til vann.

Men det er to problemer ved en oxy-fuel-prosess:

For det første må det produseres oksygen. Til nå har det vært gjort med frysedestillasjon, som er energikrevende. Membranseparasjon kan gjøre dette mye billigere.

Det andre problemet er de høye temperaturene som oppstår ved forbrenning med ren O2. En forbrenning med ren O2 ville gitt temperaturer på opptil 5000 grader og smeltet turbinene.

Oxy Fuel-forbrenning forutsetter derfor at 90 prosent av CO2-gassen resirkuleres, slik at driftstemperaturen kan holdes under 1600 grader. Den tunge gassen stiller også veldig store krav til turbinen.

Dette kan likevel bli en svært interessant teknologi hvis O2 kan hentes ut fra luften med ny membranteknologi som krever halvparten eller mindre energi. Sintef ser ingen større problemer som kan velte utviklingen fremover.

Les også: Aker tapte 400 millioner på Mongstad

Mixed flow-turbin

En avart av oxy-fuel er at det injiseres vanndamp i stedet for å resirkulere CO2. Det vil kunne eliminere behovet for et kompressortrinn og forenkle prosessen til bare turbinen.

Utfordringen er at dette også blir en slags dampturbin. Vanlige slike opererer med temperaturer på 700–720 grader, mens i en mixed flow-turbin kan rundt 1000 grader være praktisk. Et annet problem som må løses er at vanndråper under slike forhold kan ødelegge maskineriet.

En mixed flow-turbin er et eksempel på at det finnes mange svært interessante tekniske løsninger for å ekstrahere CO2 fra forbrenningsprosesser, men som støter bort i materialtekniske problemer som bestandighet mot oppvarming, kjøling, korrosjon etc.

Les også: Her er kullkraftverket som skal renvaske polske energigiganter

Muligheter og hindre

Sintef ser mange muligheter for å redusere kostnader og forbedre virkningsgraden i ulike prosesser for å separere CO2. Etterrensing vil være viktig i mange år fremover, men det er viktig å få erfaring med fullskaladrift av slike anlegg. Et kanadisk anlegg som snart er driftsklart vil gi verdifulle data.

Det store problemet i verden er ikke bare elproduksjon basert på naturgass, men på kull. I tillegg slipper svært mange andre industriprosesser også ut store mengder CO2.

Her vil oxy-fuel-prosesser kunne spille en viktig rolle i tillegg til etterrensing med aminer og ammoniakk.

Karbonatlooping

På lengre sikt kan kjemisk sirkulasjonsforbrenning og gasseparasjon med membraner bli interessante teknologier.

Karbonatlooping har potensial til å hente ut CO2 med svært høy virkningsgrad. Metoden, som vil bruke dolomitt som vi har mye av i Norge, vil kunne forbruke så lite som seks prosent av energien i prosessen.

Det vil heller ikke være noe avfallsproblem. En av utfordringene vil være å forhindre at partikler fra prosessen blir med i CO2 som er fanget inn.

Membraner har potensial til å separere ut både O2 og H2 på en billig måte. Kan vi utvikle membraner som kan separere ut H2 fra en syntesegass, kan vi halvere energibehovet og det kan få store konsekvenser for hvordan vi bygger termiske kraftverk basert på kull.

Hovedkilde: Klimadirektør i Sintef, Nils A. Røkke

Les også:

Enighet om elektrifisering av Utsira

Kvoteekspert: – Tull at utslippskutt i Norge gir økte utslipp andre steder