NTNU i Trondheim har flere verksteder som forskerne oppsøker når de trenger spesialutstyr til forskningen sin.

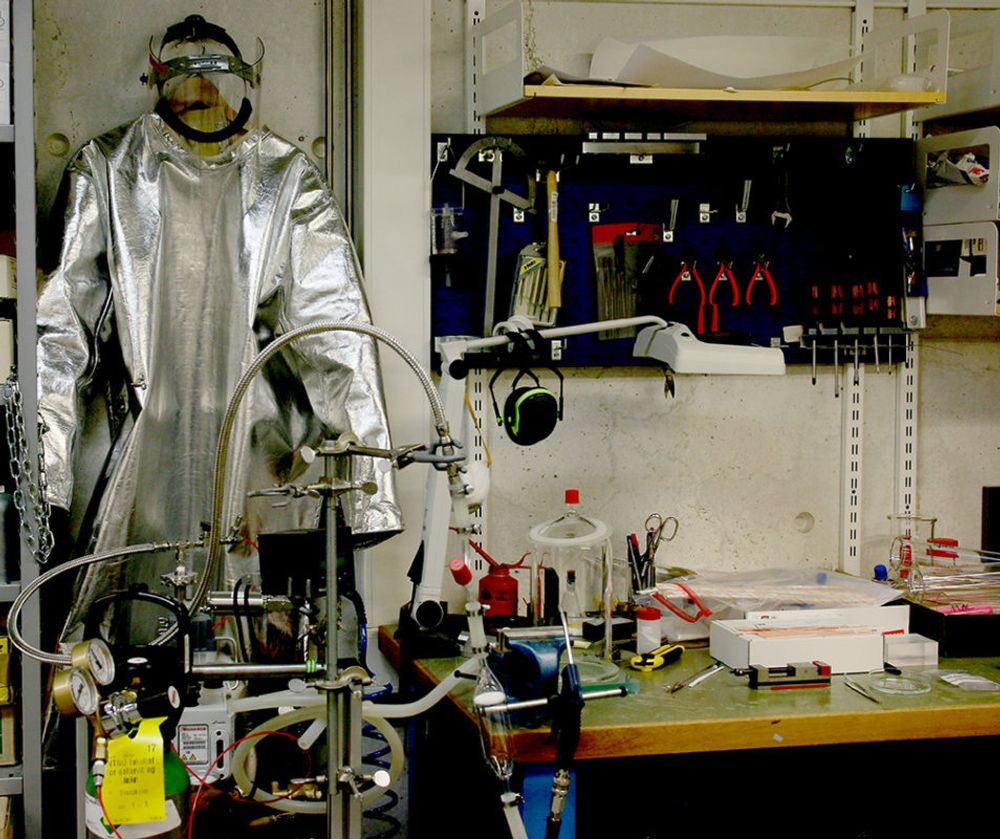

Ved Glassblåserverkstedet lager de tekniske glassblåserne spesialutviklet avansert glassapparatur som forskerne trenger til forskjellige forsøk og forskning. Inne på verkstedet sender glassblåserne flammer mot glasskolber som formes av kyndige hender med nøyaktig presisjon.

– Oppdragsgiveren kommer gjerne med en ide eller en skisse som beskriver hva de har behov for. Så bidrar vi med vår kompetanse på glass slik at vi sammen med forskerne utvikler designet på apparaturen, forteller Astrid Salvesen, daglig leder av verkstedet og teknisk glassblåser med 40 års erfaring.

_logo.svg.png)

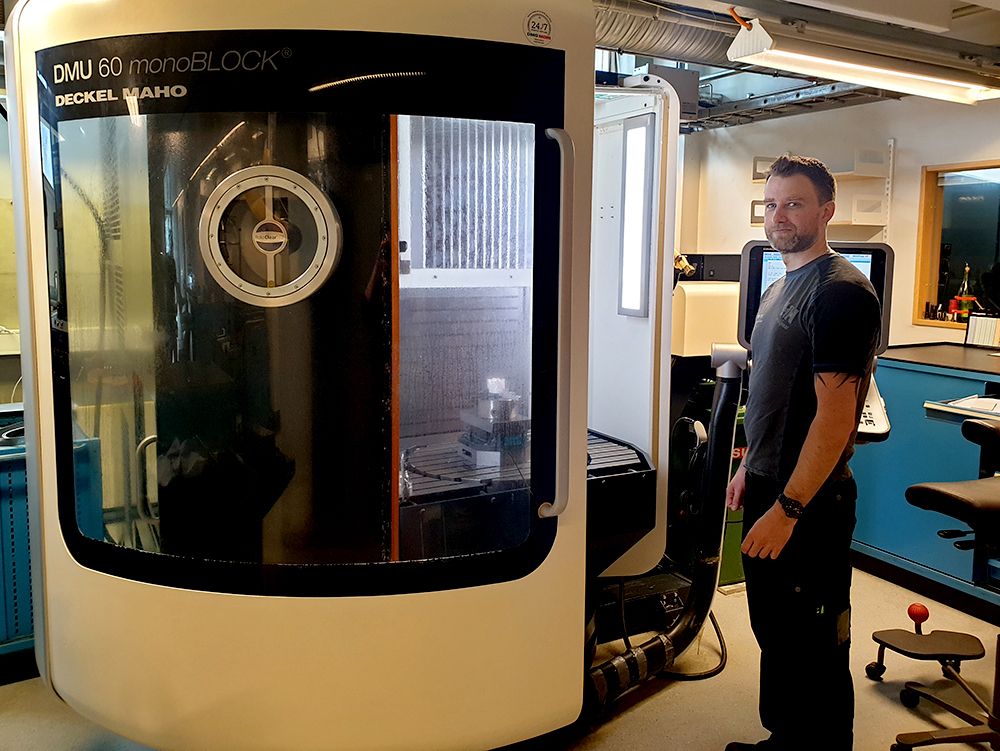

Vegg i vegg ligger Finmekanisk verksted. Her bedriver ingeniørene sveising, dreiing, boring, fresing og lodding for å bygge apparatur og utstyr som forskerne trenger.

Rundt påsketider fikk de to verkstedene en bestilling fra forskerteamet som i løpet av et par korte uker i mars hadde funnet en måte for å utvikle en ny testmetode for covid-19.

Dette var en hastebestilling.

Element én: Kjemikalieblanding

Vi skrur tiden tilbake til mars: Koronapandemien spredte seg med en ekstrem hastighet, og verden formelig ropte etter større testkapasitet i kampen mot viruset. En utfordring var mangel på reagenser, altså kjemiske stoffer som fungerer som ekstraksjonskit for å isolere viruset og virusets arveanlegg, RNA. St. Olavs hospital var blant sykehusene som hadde akutt behov for å utvide testkapasiteten.

Finmekanisk verksted ved NTNU

- Verkstedet er primært bygd opp for å understøtte undervisning, forskning og utvikling ved Fakultet for naturvitenskap

- Her bygges apparatur og utstyr av forskjellig størrelse, som optisk utstyr og vakum-, trykk- og røntgenapparatur.

- Verkstedet har en moderne maskinpark, deriblant CNC-styrte maskiner.

- Utstyr som tilpasses helt spesielle formål, utvikles ofte dette mens det lages. Det skjer gjennom en prosess som krever kontinuerlig kontakt mellom konstruktør og verksted.

- Ved ledig kapasitet tar verkstedet også oppdrag fra hele NTNU, samt SINTEF og andre eksterne forskningsenheter.

- Finmekanisk verksted har ti ansatte med lang erfaring innen prototyputvikling.

Professor Magnar Bjørås og teamet hans ved Institutt for kliniske og molekylær medisin ved NTNU fikk derfor tidlig i mars en forespørsel fra St. Olavs hospital om det var mulig å utvikle en ny testmetode som ikke var avhengig av reagensene det er mangel på.

Det var mulig.

Forskerne fant fram til en lysis buffer – en egenutviklet kjemikalieoppløsning for å kunne åpne koronaviruset og dermed kunne ekstrahere virusets arveanlegg.

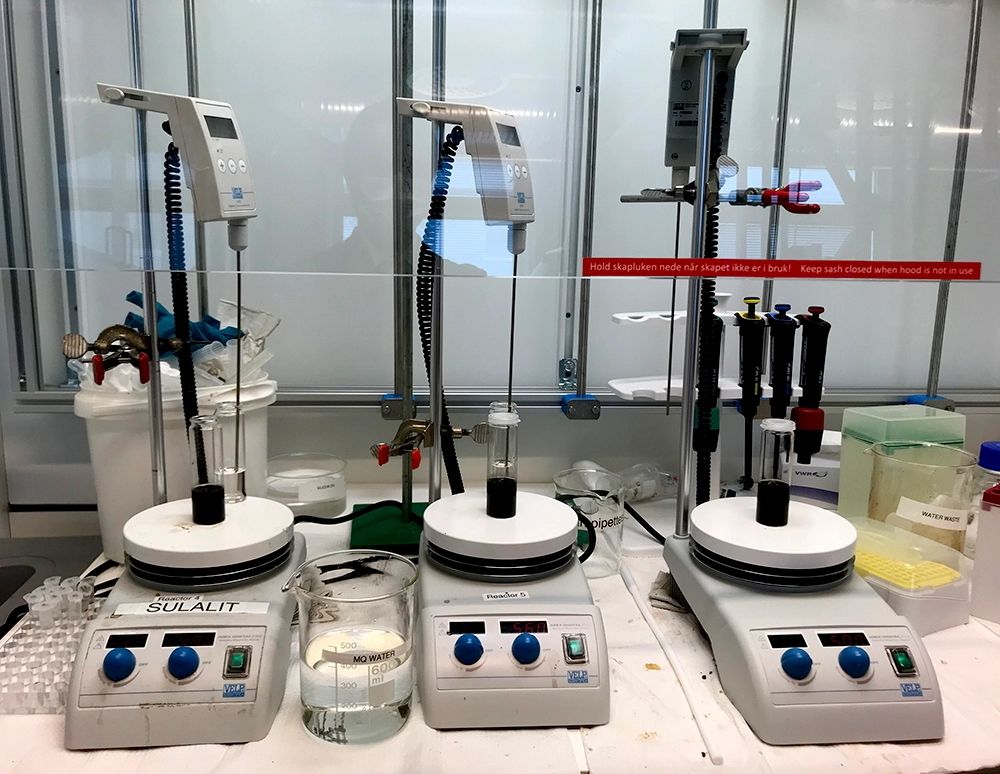

Element to: Nanopartikler

Et annet essensielt element i oppfinnelsen var utvikling og produksjon av en spesiell type magnetiske nanopartikler. Dette har forsker Sulalit Bandyopadhyat ved Institutt for kjemisk prosessteknikk stått i spissen for å utvikle, sammen med post.doc. Vegar Ottesen fra samme institutt og stipendiat Anuvansh Sharma fra Institutt for materialteknologi.

Det er det tette tverrfaglige samarbeidet mellom forskerne fra de ulike fagmiljøene som er nøkkelen bak den nye og effektive testmetoden som nå produseres i storskala.

Det ligger spisskompetanse, mye grunnforskning og lang erfaring bak innovasjonene. Her er mer informasjon om teknologien bak og om prosessen som første fram til den nye testmetoden: NTNU covid-19-test.

Ingen krav til viktig dronebeskyttelse: – Det holder ikke

Element tre: Reaktorer

Det tredje essensielle elementet i testmetoden er reaktorer for å kunne produsere de magnetiske nanopartiklene. Her kommer ingeniørene på verkstedene på banen.

Glassreaktorene som testene lages i, må ha en spesiell utforming og design for at forskerne skal kunne produsere de særegne nanokulene.

– Vi fikk forespørselen fra forskerne i påska, og de spurte om vi kunne lage reaktorene kjapt. Allerede dagen etter kunne vi levere den første reaktoren, sier Astrid Salvesen på Glassblåserverkstedet.

Siden påske verkstedets to glassblåsere produsert mange reaktorer.

Kort avstand, raske prosesser

De ulike fagmiljøene som er involvert i utviklingen og produksjonen av den nye testmetoden, inkludert Glassblåserverkstedet, og Finmekanisk verksted, befinner seg i en radius på noen hundre meter på NTNU i Trondheim. Alt er altså funnet opp, utviklet og produsert «innomhus» på NTNU.

Oppskriften på den nye testmetoden er patentert og foreløpig hemmelig. NTNU Technology Transfer har ansvar for patentering og lisensiering av testmetoden.

Derfor får vi heller ikke se de aktuelle reaktorene. Men vi får et innblikk i hvordan produksjonen foregår, og hvordan de ulike fagmiljøene supplerer hverandre for å komme fram til en innovasjon som kan bli et betydelig bidrag i kampen mot koronapandemien.

– Vi er svært glade og stolte over å kunne bidra, sier Astrid Salvesen og kollega Sebastian Bete som har 23 års erfaring som teknisk glassblåser.

Feil i laboratoriet kan gi gode resultater

Samfunnsnytten

En utfordring som måtte løses var at reaktorene måtte ha helt tette lokk. Da ble Finmekanisk verksted koblet på.

– Forskerne trengte en spesiell type lokk hvor de kunne feste forskjellig utstyr og samtidig sørge for at det var helt tett. De hadde et forslag til hvordan dette kunne løses, og så videreutviklet vi dette, forteller overingeniør Øystein Gjervan Hagemo som leder Finmekanisk verksted.

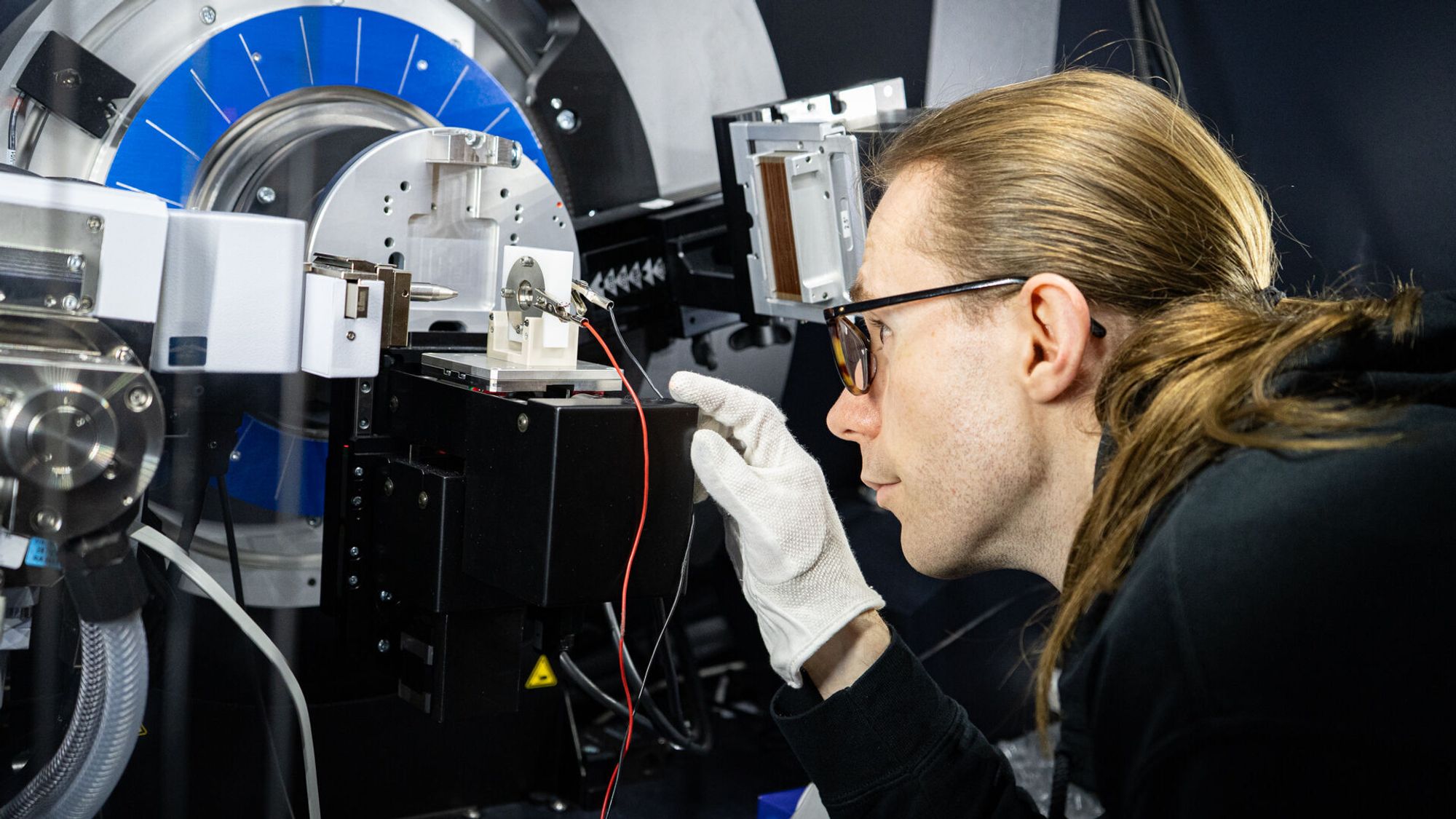

I prosessen med testene brukes svært sterke magneter som konronaviruset binder seg til og som gjør at det er mulig å trekke ut virusets RNA (arveanlegget).

– Vi fikk en utfordring fra forskerne med å lage en for en rigg for magnetene; de er så sterke at de utgjøre en risiko. Det kan blant annet oppstå klemskader om magneten kommer i nærheten av et magnetisk materiale og noen får for eksempel en hånd i mellom, forklarer Øystein Gjervan Hagemo.

Glassblåserverkstedet

Verkstedet bygger alle typer glassapparatur til forskning og undervisning. Utstyr tilpasses helt spesielle formål og utvikles ofte mens det lages. Det skjer gjennom en prosess som krever kontinuerlig dialog mellom oppdragsgiver og verksted. Verkstedet lager:

- spesialdesignet utstyr etter brukernes ønsker og behov

- typisk laboratorieutstyr som vakuumlinjer

- utfører reparasjoner på glassarmatur

Verkstedet bearbeider ulike typer glass, keramiske materiale, edelmetaller og maskinerer ulike prøvematerialer for analyseformål.

Verkstedet har spesielt god kompetanse på kvartsarbeid.

Verkstedet tar oppdrag hovedsakelig fra NTNU, men også SINTEF og andre eksterne forskningsenheter ved ledig kapasitet.

– Vi laget en protype slik at magnetene gjør det de skal og ikke forstyrrer eller blir forstyrret av andre elementer. Hele veien har det vært en løpende dialog mellom oss og forskerne, fra dag til dag, fra uke til uke, sier Gjervan Hagemo.

Finmekanisk verksted har lang erfaring med å produsere nødvendig utstyr for forskning og innovasjon, på bestilling og i samarbeid med forskerne. Både dette verkstedet og Glasblåserverkstedet er godt utstyrt for å kunne svare på spesielle behov fra forsknings- og innovasjonsmiljøene og kunne levere unikt utstyr.

– Det som er spesielt med akkurat denne jobben med den nye testmetoden, er omfanget, de raske prosessene – og ikke minst den direkte samfunnsnytten, sier Øystein Gjervan Hagemo.

Verkstedenes fortrinn

Fakultetet for naturvitenskap har denne muligheten til å utvikle eget utstyr fordi fakultet har over tid satset på og bygget opp en solid teknisk infrastruktur med ulike verksteder. Det gir fakultetet en fordel fremfor om de skulle kjøpt tekniske tjenester eksternt.

Artikkelen ble først publisert på Gemini.no.

.jpg)

Sikkerhetsekspert: Mener kraftbransjen nå har sitt Huawei-øyeblikk