I enden av de asfalterte flyoppstillingsplassene, drøyt 100 meter fra kontrolltårnet og helt inntil der den store, gamle fyllingstanken sto helt frem til forrige uke, der skal det bygges.

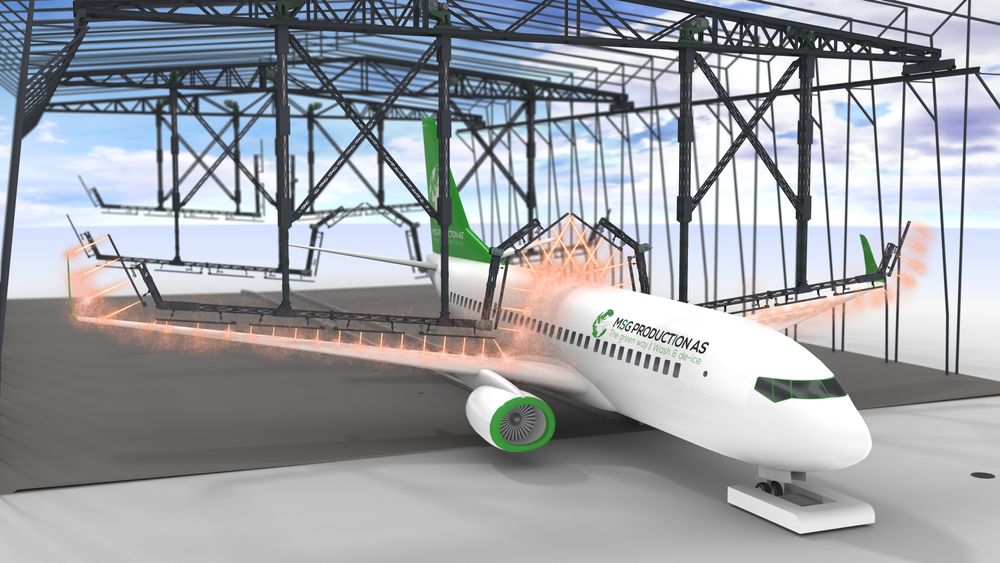

En hangar på 60 x 43 meter, med et avansert og miljøvennlig system som både kan vaske og avise fly med vingespenn opptil 38 meter.

Det tilsvarer Boeing 737 / Airbus 320-størrelse, og kan dermed håndtere brorparten av trafikkbildet på en stor andel av verdens flyplasser.

_logo.svg.png)

Markedet er enormt, og forespørslene er allerede mange, men før Svein Gunnar Mæland og selskapet MSG Production kommersialiserer ideen, skal pilotanlegget reises på Geiteryggen flyplass.

- Verdens første stillegående overlydsfly: Papirfly-designet fra Skunk Works vil åpne for supersonisk flygning over land

Toppscore

Da kommer de 2,5 millionene euro de nylig fikk fra EU gjennom Horisont 2020-programmet godt med.

Ifølge Forskningsrådet fikk Mælands oppfinnelse nesten full score – 14,58 av 15 mulige poeng – i kategorien «Smarte, grønne og integrerte transportløsninger» da prosjektet ble vurdert. Det er en sjeldent høy poengsum.

– Når du har jobbet i over sju år med å overbevise folk om at du har en god idé, da er denne anerkjennelsen fra EU mye verdt. Det viser at prosjektet både er sterkt og solid, noe jeg håper på sikt vil gi oss en stor fordel når vi skal videre ut i markedet, sier Mæland, som også har patentsøkt løsningen i Canada, USA og Europa.

Avtalen med innovasjonsprogrammet startet offisielt 1. mars, og allerede i slutten av april håper Mæland å ha en testrigg klar, hvor en av de seks armene maskina er bygget opp av skal monteres for kontinuerlig stresstesting av både materialer, mekanikk og PLS i flere uker mens byggearbeidene pågår utendørs.

- Tar vanligvis seks til åtte år: Boeing og Saab brukte kun tre år på å designe, bygge og få dette flyet i lufta

Skal ikke være mulighet til å gjøre feil

Det er PLS-en (programmerbar logisk styring) som er selve hjertet i MSG Productions løsning.

– Jeg ville ha en maskin som skulle gjøre jobben automatisk og samtidig enkelt og driftssikkert. Bilvaskemaskiner har en del feilkilder, som fotoceller og avstandsmålere. Det vil vi ikke ha her, sier Mæland.

Og han vet nok hva han snakker om, for han er vokst opp i en bilvaskemaskinfamilie. Han hadde ikke en gang begynt på skolen da han var med sin far og monterte den første bilvaskemaskina, og i ungdommen monterte han mange maskiner rundt omkring i landet for onkelens selskap, før han etter rørlegger- og mekanikerutdanning snart begynte å selge bilvaskeutstyr.

Men Mæland ønsket et enda sikrere system. Derfor ville han ha en PLS som fungerte som en lirekasse.

– Hvem som helst kan snurre på en lirekasse og få samme melodi. Og uansett om du snurrer sakte eller raskt, så er det bare hastigheten som forandrer seg. Lirekassa spiller alltid likt. Og slik er det her også. En 737-800 ser alltid lik ut, så det er ingen grunn til at slitne fotoceller skal vurdere formen på den. Når det kommer inn en 737-800, kjøres det forhåndsprogrammerte programmet for den flytypen uansett. Det skal ikke være mulighet til å gjøre feil – selv ikke om kontrolløren plutselig begynner å svare på en tekstmelding, sier Mæland.

For å unngå feilkilder skal også vedlikeholdsgraden være lav. Her er det ingen lagre eller hydraulikk som må smøres. Det er elektromotorer og servomotorer. Alt er elektrisk og bygget opp med komposittlagre.

- Ønsker å stenge den siste tverrbanen: Utvidelse av flyplassen vil gi flere innstillinger og forsinkelser

Avgjørende gjenvinning

Men hovedårsaken til EUs begeistring er miljøfordelene.

Bare automatiseringen i seg selv skal kunne redusere kjemikalieforbruket med 20-30 prosent, siden det da kun blir spylt nøyaktig der det skal spyles.

Forutsigbarheten i hvor lang tid hver avising tar vil gi mindre køtid, og dermed mindre CO2-utslipp. At et helt fly kan vaskes på 20 minutter – mot fire til ti timer i dag – gjør det også enklere for flyselskapene å vaske flyene oftere. Rene fly bruker mindre drivstoff.

I dag foregår avising av fly utendørs i all slags vær. Kjemikalier fraktes ut av avisingsområdet med vinden, snø iblandet glykol skuffes bort av brøytebiler, og væskeoppsamlingen blir stor når du ikke bare må samle opp det du bruker, men også alt nedbørsvannet.

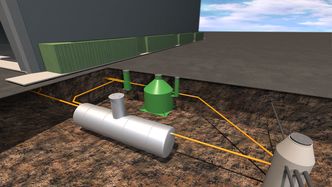

– Nøkkelen er at vi har prosessen under tak, slik at det vi samler opp blir mer konsentrert. 95 til 100 prosent av forbrukt væske går ned i gulvet inne i hallen, og blir samlet opp og renset, sier Mæland.

Foreløpig har de et filtersystem som sorterer ut 60-70 prosent av glykolen fra vannet. Denne andelen gjenbrukes i systemet.

– Vi er i samtaler med et selskap som har utviklet en helt spesiell linse som dreper de farlige stoffene vi ikke klarer å gjenvinne i dag. Dersom den løsningen kan implementeres i vår system, kan vi komme opp i 90 prosent gjenvinningsgrad. Men vi må begynne et sted, og 60-70 prosent er allerede mye bedre enn på dagens avisingsplater, sier Mæland.

Drift før jul

Det skal være cirka 3000 flyplasser på verdensbasis som trenger mer enn ett avisingsanlegg, men det er mange flere som trenger vask. Derfor har MSG Production også en maskin som ikke er kombinert, men kun en vaskemaskin.

– Vi har allerede henvendelser fra Kina på 20-30 installasjoner, og får stadig spørsmål fra USA og andre steder i verden om når vi kan levere. I Saudi-Arabia og Dubai ønsker de også større maskiner som kan vaske maskiner ned til 737-størrelse. Det har vi sagt vi kan se på når vi har fått de første 10-20 anleggene i produksjon, sier Mæland.

Men først ut er et fungerende pilotanlegg. MSG Production kjøper en egen 737 (enten 200 eller 300), som skal folieres med deres logoer og flys inn fra USA eller Sveits via København og sannsynligvis Torp før den ender på Geiteryggen som testfly.

Hangaren skal være ferdig montert i slutten av juni, og de tekniske installasjonene skal på plass etter ferien. Testarmen som kjøres allerede fra april, blir grunnlaget for bestillingen av de fem andre armene. Målet er å få bestilt disse i juni.

– Vi håper å ha anlegget i funksjon, med mekaniske løsninger som beveger seg, i løpet av november eller desember, sier Mæland, og ser utover den forlatte flyoppstillingsplassen som snart kan bli fylt av ny flyindustri.

- Sidevind-problematikk: Ingen vil svare på om framtidens fly kan lande på framtidens Kastrup

Slik er prosessen

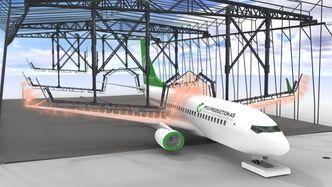

Flyet bestiller en avising, stiller seg opp foran hangaren, og kommuniserer med en person som sitter i et kontrollrom oppunder taket der inne. Vedkommende vet da hvilken flytype som kommer, og starter ønsket program spesifikt for denne flytypen, for eksempel en Boeing 737-800.

Når alt er klart kommer en Motok (elektrisk traktor) ut og tar tak i nesehjulet, før den leder flyet inn mellom noen guideskinner som holder Motoken så presist at systemet stanser om den kommer 1,5 centimeter ut av posisjon. Her følger den en spesiell maling som inneholder metallbiter, og drar i et bestemt hastighetsmønster.

Første operasjon skjer i den første av tre traverser, T1. I en tank i teknisk rom blandes vann og glykol sammen i et blandingsforhold med ti graders margin til utetemperaturen. Er det -7 grader ute, skal frysepunktet til denne type 1-væska være -17. Temperaturen sjekkes hvert sekund, slik at blandingen alltid skal være ideell. Ferdig blandet væske holder cirka 70 grader.

Nå åpner en og en dyse for hver halvmeter seg etter behov og gitt arbeidstrykk, slik det er programmert via PLS-en for nøyaktig denne flytypen. Ulike fly trenger ulik mengde væske og ulikt trykk forskjellige steder, og forhåndsprogrammeringen gjør at man ikke spruter ut mer væske enn nødvendig for å få bort det som er av is og snø.

- Helt nytt system: Roboter overtar bagasjen på Gardermoen

Idiotsikkert

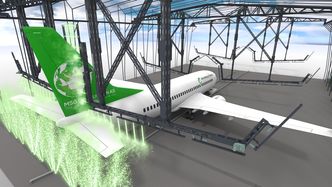

Nå har det gått 2-3 minutter, og flyet står midt i hangaraen, under T2. Det er ved T2 kontrolløren sitter oppunder taket klar for å utføre manuell inspeksjon (QA-sjekk) av flykroppen for å se at alt er fjernet før væske type 2 kan påføres.

Stort sett skal alt ha blitt fjernet automatisk av T1, men dersom det er rester et sted kan kontrolløren bruke traversen til å spyle det bort manuelt.

For at dette skal være idiotsikkert, er det programmert slik at traversen ikke kan gå lenger ned enn til 60 cm fra flyvingen. Og skal det fjernes litt snø under dyse 17 på høyre vinge, vil dyse 17 på venstre vinge også åpne seg og spyle ut nøyaktig lik mengde væske der, slik reglementet krever. Det er vanskelig å få helt nøyaktig med dagens prosess.

Når QA-sjekken er ferdig, skal det legges på anti-isingsvæske, eller type 2-væske, under T3 før flyet rulles ut og er ferdig. Når denne prosessen starter, er det klart for at neste fly kan kjøre inn i hangaren for første trinn i prosessen.

Totalt skal dette ta seks minutter om flykroppen har mye snø på seg, men i mange tilfeller vil det kun være behov for anti-is. Da kan flyet dras rett forbi T1, og starte rett på QA-sjekk før påføring av type 2-væske. I slike tilfeller kan nytt fly behandles hvert 2. minutt.

- Passerende fly skaper turbulens: Flere hundre ganger har det gitt flyvere problemer

Full vask på 20 minutter

Prosessen er tilnærmet lik med vask. Maskina gjøres om fra avisingsmaskin til vaskemaskin på ti minutter, ved en enkel PLS-overgang, flushing av slanger og bytting av ventiler.

T1 påfører nå oppvarmet forvaskskum, T2 vasker flyet og påfører avrenningsmiddel med voks, og T3 blåser flyet tørt på vei ut. En fullvask tar cirka 20 minutter.

Hver operasjon blir videologget og dokumentert, og flyselskapet får både film og full logg etterpå. Der kan de for eksempel lese nøyaktig hvor mange liter glykol og annen væske som er brukt, hvordan blandingsforholdet har vært og hvilket trykk hver enkelt dyse har hatt.

- Vi forsøkte oss i Norwegians nyeste simulator: Kan en uerfaren passasjer overta og lande et Boeing 737?