– Jeg husker ikke. Det var vel i 2015 eller noe sånt, sier Harald Justnes, som er sjefforsker i Sintef.

– Det er mange historier rundt hvordan dette skjedde, at ideen til og med skal ha oppstått under en fest, men denne er den riktige.

Justnes er i ferd med å snakke om eureka-øyeblikket sitt, da det sa pling i toppetasjen – og verden, den som i det profesjonelle består av sement og betong, skulle endevende ikke bare hans forskerliv, men også oppfatningen av hva betong kan bestå av.

En tror kanskje at flytrafikk er blant de store stygge ulvene når det kommer til å gjøre livet varmt og surt på kloden. Det er bare delvis sant. Mens flytrafikken står for 2 prosent av verdens klimautslipp, står betong for mellom 5 og 8, mer enn den samlede biomassen på jorda.

Det skyldes ikke minst at det er så mye av den. Betong finnes over alt, i alle fasonger. Se for deg en betongblokk på en kvadratkilometer som strekker seg én mil opp. En betongmengde tilsvarende Mont Everest hvert eneste år har gjort sementindustrien til den tredje verste miljøverstingen.

Et dumt spørsmål

Sommeren 2015: Professoren ved NTNUs Institutt for materialteknologi og sjefforskeren ved Sintef Byggforsk, den ene og samme Justnes, befinner seg på et møte på Gløshaugen om grafén, det tynneste og sterkeste materialet som er laget. Idet møtet er over og Justnes er på vei ut av døra, kommer han i prat med en kollega som jobber med aluminium.

Det blir ikke sagt mye, bare at det kanskje kunne være en idé å bruke aluminium i stedet for stål i betong. Et enkelt og banalt forslag, egentlig. Men mest et dumt et. I alle fall for en kjemiker som Justnes. Han avfeide ideen om å bruke aluminium temmelig raskt, nærmest på automatikk.

Det har sine opplagte grunner: Betong er basisk, med en pH på 12,5–13. Den høye pH-verdien beskytter armeringen, stålet, mot å ruste. I det minste i et visst antall år. Men før eller siden begynner armeringen å ruste. Betongkostruksjoner holder i femti, maks hundre, år før det er på’n igjen med å bygge nytt.

– Stål er akilleshælen i betong. Det ruster, sier Justnes.

_logo.svg.png)

Ta et garasjeanlegg, for eksempel. Bilene kjører inn, full av sørpe og veisalt. Dette suges inn i betongen når sørpa smelter.

– Da pumpes salt inn i betong med syklisk oppfukting og uttrørring mye raskere enn det en tror, sier han.

Dette betyr ikke at konstruksjonen faller sammen, men før eller siden må det gjøres noe. Å gi den en katodisk beskyttelse, å sende strøm på armeringen, kan være en mulighet.

– Men det er dyrt. Det beste og billigste er å bygge skikkelig fra grunnen av, sier Justnes.

Hva så med aluminium? Ikke særlig oppløftende. Aluminiums verste fiende er nettopp en høy pH. Det er stabilt opp til pH ni, og så begynner det virkelig å røyne på for grunnstoffet.

Oldtidens byggematerialer: Ris, øl og urin bidrar til at eldgamle bygg fortsatt står

Det norske alternativet

Justnes slo derfor det hele fra seg og begynte å traske hjemover. Mens hjernen var så godt som frakoblet, suste et nytt spørsmål forbi, som et godstog om natten.

– Hvorfor ikke lage en betong med lavere pH? Spørsmålet jeg stilte meg selv, ga meg nesten en religiøs opplevelse. Resten av turen hjemover gikk på autopilot, forteller han.

Jo mer forskeren gikk, jo mer tenkte han på leire. Å hive mer leire inn i den ligningen. Blåleire har sine klare fordeler: Den trenger kun å varmes opp til 800 grader. Sementklinker, som består av 80 prosent kalkstein, trenger 1450 grader. Når kalkstein spaltes, utgjør CO2 60 prosent av det totale utslippet. Resten stammer fra brennstoffet.

I tillegg til et langt lavere energiforbruk kommer blåleire med en annen velsignelse. Blåleire nekter seg selv å være med i hele CO2-ligningen av den enkle grunn at en kan bruke biobrennstoff, som gir fra seg netto null CO2 når det brennes.

Men, det er alltid et men:

Den norske blåleiren består av en blanding av mineralene kaolin, illitt og smektitt, pluss krystallisk kvarts. Blåleiras ømme punkt er helt klart illitt, et grått og sølvaktig mineral, også kjent som hydroglimmer. Både illitten og smektitten har rykte på seg for å være vanskelige å bruke i kjemiske prosesser.

Likevel var det i det minste verdt et forsøk, mente Justnes der han gikk. Tanken om blåleire kom ikke ut av det blå. Kaolin, også kalt china clay, blir brukt for å lage porselen, men finnes omtrent ikke her på berget

– Forresten; hvordan var været denne dagen?

– Jeg husker ikke. Det kan ha snødd for min del, men i hodet skinte sola og fuglene kvitret, sier Justnes.

Betongens mysterier

Betong har en tung og lang historie, og vi bør vel ta med det helt enkle. Betong er ikke betong uten sement. Sementen er det som fungerer som limet, som holder stein, sand og grus sammen.

Når sementen reagerer med vannet, vil massen stivne. Denne teknikken er brukt i tre tusen år, kanskje enda lenger. Bindemiddelet har vært ymse gjennom tiden. Man har tatt det man har hatt for hånden, så å si. Det vi vet, er at egypterne brukte gips som bindemiddel når de bygde pyramidene sine.

Dette til tross for at gips løses opp i vann, men så regnet det heller ikke all verden der. Grekerne og romerne brente kalk og fikk et pulver som herdet ved hjelp av vann og CO2.

– Romerne blandet aske fra vulkanen Vesuv og fant ut at betongen ble mye hardere.

Så skal det gå lenge, helt til 1800-tallet, før britene fant ut at det var mulig å brenne leire og kalk som blir sement. Deretter fant smarte hoder ut at det er smart å bruke armering, særlig hvis en vil bygge stort og høyt.

Betongen tåler et høyt trykk, men strekkstyrken er det så som så med. Faktisk er strekkstyrken kun rundt en tiendedel av trykkstyrken. Det er derfor stålet brukes i betongen.

Det store spørsmålet for Justnes denne sommerdagen for snart ti år siden, var om stålets tid kunne være omme og en grønnere betong overhodet kunne lages. Kunne det være en start på aluminiumets æra i byggebransjen?

Sement og kaffe

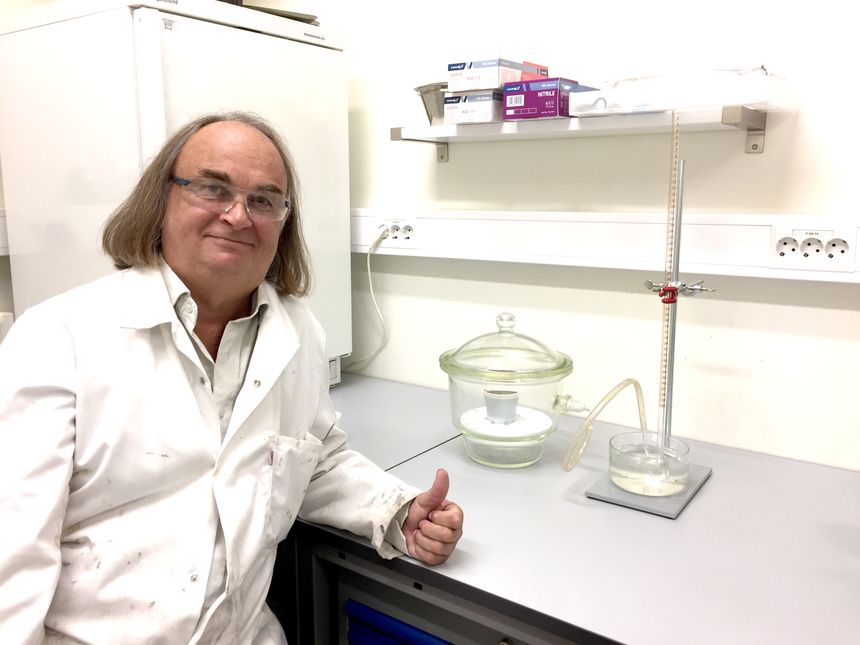

Dagen etter var Justnes tilbake på jobb. Han sølte ikke bort tiden og hentet tre kopper. En som ble fylt med sement og vann, en annen der 55 prosent av sementen var brent blåleire, og kanskje viktigst av alt denne morgenen: en kopp kaffe til seg selv.

Så dyppet han to biter aluminium i de to førstnevnte koppene og stirret nedi. I koppen der det bare var sement, begynte det raskt å boble hydrogengass. Det var som forventet. Aluminium liker jo ikke høy pH.

– I den andre koppen var det helt stille, sier Justnes.

En oppsiktsvekkende stillstand.

– Jeg tok bilde av de to koppene og avtalte et møte med Hydro.

Etter sju år med diskusjoner som i rettferdighetens navn kalles for forskning, riktignok uten midler til doktorgradsstipendiater på grunn av prosjektets høyst usikre utfall og nytte, sto ei lita bro over elva Grødøla i Sunndal fiks ferdig i fjor sommer.

Den var ikke all verden å se til ved øyekast. Knapt 20, maks 30 meter, med vekten fordelt på fire betongpåler. Den nye betongen på oversiden, aluminium under. Og litt aluminium på oversiden, av estetiske grunner. Helt utenkelig med stål slik oppe i dagen. En sensasjon, rett og slett.

– Aluminum tåler både CO2 og klorid. Det har derfor uendelig levetid i forhold til stål. En hel del hundreår, kanskje til og med tusen, anslår Justnes.

Blåleire finnes over alt. Det er bare å spa det opp og hive det i ovnen. En annen fordel med å bruke leire, er at betongen rett og slett ikke behøver å være like massiv som før for å hindre at CO2 og klorider trenger inn til armeringen.

Og med mindre betong, jo mindre klimautslipp. Summen av det hele er kortreist blåleire, som pozzolan, som kun trenger å spas opp, og som kun må varmes opp til 800 grader, i stedet for 1450. Legg til aluminium, som krever halvparten så mye varme som stål, og det totale CO2-utslippet raser ned med mellom 60 og 80 prosent.

Og enda mer hvis en tar med så å si uendelig levetid og null vedlikehold.

Men det er flere som er i ferd med å gjøre betongindustrien grønnere på verdensbasis. En av de mest sentrale er en annen Sintef-forsker.

Vi bruker betong nok til å bygge 32 søyler til månen hvert år

Kunsten å bytte ut kull

Én ting er blåleiren, reduksjon av pH, bruk av aluminium, en kjemisk prosess med halvert temperatur og alt det Justnes har drevet med: Det er mer å hente, selvsagt er det det. Skal betongen bli enda mer miljøvennlig, er det én viktig faktor til som må med i beregningen: Energi.

Sintef-forsker Kåre Helge Karstensen er på den ballen. Jobben hans er ikke i lab'en, slik tilfellet er hos Justnes, men ute i felt – og langt utenfor Norges grenser:

– Kull er brukt i tusenvis av år, sier han.

– I 1972 fikk vi den første store oljekrisen. Da prisen skyrocket på grunn av politiske forhold, begynte sementindustrien i USA å erstatte fossilt brensel ved å ta avfall som uansett måtte behandles. Det er dette samprosessering går ut på.

Siden midten av 1980-tallet har Karstensen jobbet i hundre land med å ta i bruk og tilrettelegge for samprosessering. Han startet her hjemme, hos landets eneste sementprodusent Norcem, som fra scratch begynte med å stappe inn alt fra papir, trevirke og kjøttben fra høns til plast inn i en høytemperatur-sementovn.

Inn i ovnen også med farlig avfall, samt lakk, oljer, maling og andre kjemikalier. Et nybrottsarbeid som har gitt resultater. Ståa her på berget nå er at sementindustrien har erstattet mer enn 75 prosent av kullet sitt med avfall.

– Dette er en vinn-vinn-situasjon både for samfunnet og sementindustrien. Basically for alle, sier Karstensen om samprosessering.

Karstensen er også mannen kjennere snakker om når de snakker om å bruke høytemperatur-sementovner for å kvitte seg med farlig avfall og kjemikalier.

I fjor ble han hyret inn som rådgiver for FNs miljøprogram «Technical Advisory Group», som har som mål å gi råd om hvordan verden kan oppnå nullutslipp innen 2050. Det er litt av en jobb å gå løs på, men det er håp, det er det alltid.

– Da vi startet i 2006 på et tolvårs prosjekt i Kina, var det kun én eneste sementfabrikk som benyttet avfall i tillegg til kull som brensel. I dag er det hundrevis av sementfabrikker som driver med samprosessering, og som i tillegg er blitt en hovedstrategi i kinesisk avfallshåndtering, forteller Karstensen.

Det samme skjer i India, og det er bra for miljøet. Til sammen står de to landene alene for over halvparten av all sement som produseres i verden.

– Vi er nå i ferd med å gjøre en sluttrapport på et 14-års prosjekt i India, der de i snitt erstatter 3 prosent av kullet med avfall. Skjønner du hva jeg sier, skjønner du potensialet?

Karstensen svarer selv på spørsmålet sitt.

– India produserer hundrevis av millioner tonn med avfall, men de har knapt begynt å utnytte denne muligheten i sementindustrien. Da vi startet i Kina, var situasjonen at andelen var 0,1 prosent, basically ingenting.

– Jeg har ikke de siste tallene på kullerstatning i Kina, men i Europa ligger de i snitt på 50 prosent.

Og én ting er sikkert, ifølge Karstensen.

– Kina og India kommer etter i full fart. Noen av de mest ambisiøse sement-produsentene i India prøver å bli karbonnegative allerede i 2035–2040. Offisiell politikk går ut på at hele landet skal bli karbonnøytralt i 2070.

Men det er ikke gjort i en fei. Det ene er økonomiske omkostninger. Å tenke nytt er også en faktor.

Så er det et villnis av forskrifter og lover som må følges, men ikke minst må Karstensen gjøre sitt for å påvirke: I praksis handler det om å jobbe tett med regjeringer, FN-systemet, verdensbanken og ikke minst sementindustrien for å selge dette inn som muligheter til både å øke kapasiteten på avfallshåndteringen og samtidig redusere utslipp av CO2.

Så er det all plasten, da.

Plastproblemet

OK, her kommer tall som folk kan få bakoversveis av: De siste 70 årene har vi greid det mesterstykket å lage 6,3 milliarder tonn med plastavfall. 9 prosent er resirkulert og 12 prosent brukt som brensel. Resten har havnet på fyllinga – eller enda verre: i havet.

I et pilotprosjekt i Vietnam fant Karstensen og kolleger i Sintef ut at det å brenne ikke-resirkulerbart plastavfall likevel ikke er en miljøbombe. Dioksiner, som er giftige for dyr og mennesker, dannes ikke når denne type plasten brennes i en høytemperatur-sementovn. Det betyr at kravene til de internasjonale utslippsgrenseverdiene følges.

Noen steder haster det veldig.

– I Thailand er det 2500 såkalte «dump sites», avfallsdeponier, som inneholder til sammen 200 millioner tonn med plast. Dette er plast som gradvis blir degradert til mikroplast, som siger ned i grunnvannet, ut i elver og ender i havet.

Dette er fremtiden vi ser for oss, hvis ikke vi gjør noe med disse tingene nå, sier Karstensen.

Å møte motstand mot forandring er en del av jobben hans.

– Det er helt åpenbart at du møter noen som er ute etter å mele sin egen kake og så videre. Det kan være masse motstand mot forslagene, fordi løsningen virker så veldig enkel. For det er veldig enkelt og nærmest genialt hvis du gjør det på en ordentlig måte, sier Karstensen.

Dumme spørsmål

Harald Justnes fyller 69 år i høst. På Sintef kan han jobbe til han blir 72. Det er blitt klapp på skuldra, men også blomsterkvast og Sintefs pris for fremragende forskning.

For ordens skyld; kollega Tobias Danner fikk pris, han også, etter å ha laget oppskriften for en grønnere betong med kalsinert leire som sementerstatning.

Med en doktorgrad i katalyse begynte Justnes å jobbe med betong i 1985.

– Jeg hadde null peiling på sement. For meg var det et grått pulver som ble hardt når det ble blandet ut i vann, og jeg visste ikke en gang hva problemstillingen var. Men jeg fikk jobben. De fleste på betong «hatet» kjemi, og jeg leste alle bøkene jeg kunne komme over.

– Jeg stilte alle de dumme spørsmålene selv. Det var egentlig en fordel å ikke være utdannet innen fagfeltet, sier Harald Justnes.

Artikkelen ble først publisert på Gemini.no

Verdens første: – Betongen vår er sterkere uten sement