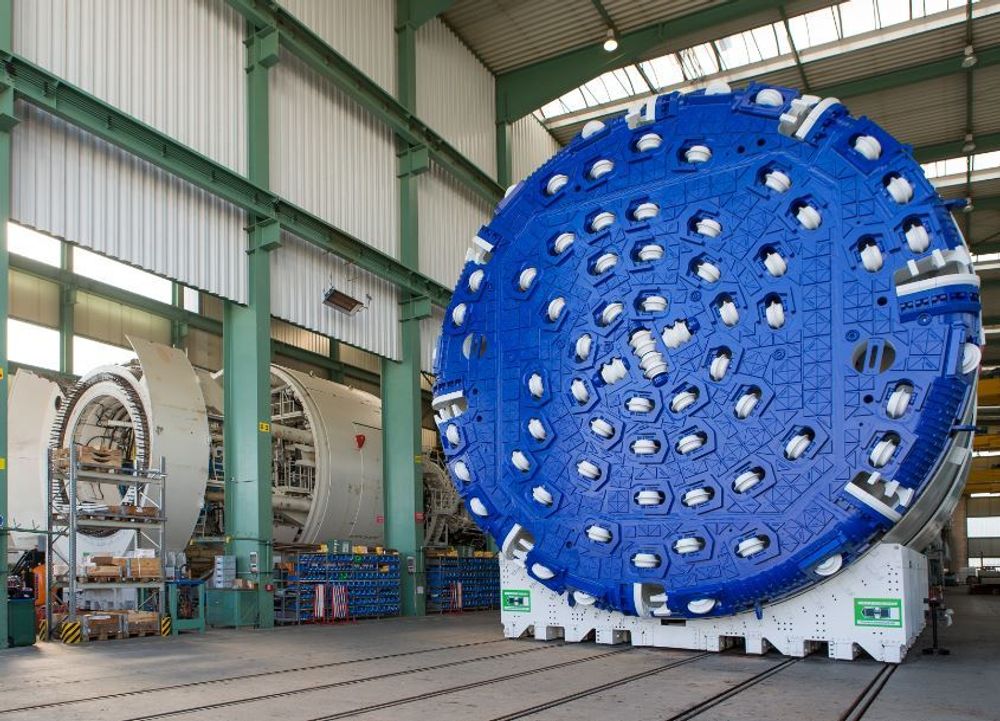

I løpet av året starter drivingen av Follobanetunnelene gjennom Ekebergåsen.

Fire store tunnelboremaskiner skal drive rundt 15 meter tunnel hver dag, hundre meter under bakken.

Denne uken kunne Jernbaneverkets prosjektleder for første gang se de enorme maskinene.

Skreddersydde maskiner

– Vi har hatt en gjennomgang med produsenten og godt fornøyde med resultatet så langt. Den første maskinen er ferdig, og sendes til Åsland i juni, sier Anne Kathrine Kalager, prosjektleder for Follobanens lange tunnel.

Tunnelboremaskinene er satt sammen av det tyske selskapet Herrenknecht på deres fabrikk utenfor Frankfurt i Tyskland.

Kalager forteller at maskinene er spesialbygget for Follobaneprosjektet og tilpasset det harde norske fjellet.

– Bergforholdene varierer veldig rundt omkring i hele verden. Sammenliknet med andre land man bruker TBM i kan man si at fjellet her i Norge er ekstremt hardt. Disse maskinene er skreddersydd for å håndtere nettopp det, sier hun,

Kort driveperiode

De enorme maskinene har en diameter på i underkant av ti meter. De skal drive to separate tunnelløp på 18,5 kilometer hver mellom Oslo S og nye Ski stasjon.

To maskiner skal bore nordover i retning Oslo, og to maskiner skal bore sydover i retning Ski.

Kalager forteller at valget om å bruke fire maskiner ble gjort for å få gjort arbeidet innen tidsfristene som er satt.

– Ved å plassere fire maskiner i ett angrepspunkt og bore i hver retning sparer vi tid på rigging samtidig som vi får drevet mer tunnelen av gangen. Det var helt essensielt for å nå tidsrammen på tre til tre og et halvt år som var satt for den totale byggingen, inkludert tilførselstunnelene, sier hun.

Totalt blir tunnelen 20 km lang, men den nordre delen av tunnelen skal drives dels konvensjonelt og dels ved metoden drill & split.

Stor interesse for TBM

TBM-kontrakten, som består av både konvensjonell tunneldriving og driving med bruk av tunnelboremaskiner, samt jernbanetekniske installasjoner i tunnelen, er en av totalt fire totalkontrakter for hovedarbeidene med Follobaneprosjektet.

Det er den hittil største enkeltkontrakten for jernbaneutbygging i Norge, og er på til sammen 8,7 milliarder kroner.

Assisterende jernbanedirektør Gunnar G. Løvås, forteller at interessen for kontrakten var stor.

– Kontraktens størrelse og omfang har gjort at prosjektet har tiltrukket seg en rekke store nasjonale og internasjonale tilbydere. Konkurransen om kontraktene har vært omfattende, sier han.

Sparer tid

Det finnes flere typer tunnelboremaskiner. Typen som skal brukes til boring av Follobanen heter double shield.

– Den er valgt fordi den gjør det mulig å bore samtidig som den ferdigstøpte foringen bygges, forteller Kalager.

Ved hjelp av skjoldmaskiner monterer nemlig TBMene prefabrikerte, vanntette betongelementer i en lukket ring inne i tunnelene for å ivareta bergsikring og vann- og frostsikring.

– På denne måten optimaliserer vi utbyggingen og sparer tid, sier hun.

Maskinene har en lengde på 150 meter med bakrigg, og veier 2400 tonn per stykk.

Du kan lese mer om de tekniske egenskapene på Herrenknechts egne nettsider.

Gjennomsnittlig driving per dag er på 12 til 15 meter, med opp til 30 meter på de aller beste dagene.

Etter planen skal den starte boring mot Oslo i september 2016.