Hydro Aluminium Recycling Deutschland Gmbh

- Sorterer årlig 36. 000 tonn aluminium. Med hjelp av egenutviklet prosess kombinert med sensorer og sorteringsteknologi fra Tomra Sorting Solutions.

- Anlegget kjøper inn og sorterer skrap for flere av resirkuleringsverkene Hydro eier i Europa, blant annet i Tyskland, Luxemburg og Frankrike.

- Verket har 35 ansatte.

Tomra Systems ASA

- Etablert i 1972 - begynte med panteautomater for tomflasker

- Levere sorterings- og gjenkjenningsteknologi til en rekke næringer

- Hovedkontor i Asker

- Oomsetning 2014: 4,7 milliarder koner

- Resultat etter skatt: 394 millioner kroner

- Antall ansatte: 2448

- Tomra Sorting Solutions, Recycling: Ca. 280 ansatte (ca. 140 i Tyskland, resten ved fabrikk i Slovakia og salgs- og markedskontorer i mange land)

Sensorteknologi Tomra disponerer

- Fargegjenkjenning COLOR – overgår det rent synlige spekter, inkluderer infrarød, ultrafiolett og andre fargespektre

- Nærinfrarød (NIR) -spektral-egenskaper, lysrefleksjon

- Røntgen (X-Ray, XRT) – måler atomtetthet

- Elektromagnetisk sensor (EM) – gjenkjenner metaller på ledeevner

- Visuell spektrometri – visuelt gjenkjennbare farger samt gjennomsiktige og tette objekter

- gjenkjenner visuelt

- Røntgenfluorescerende teknologi (XRF)- gjenkjenner materialer ut fra atomkarakteristikker

Hydros konsernsjef Svein Richard Brandtzæg skryter uhemmet av det som skal være verdens beste sorteringsanlegg for resirkulert aluminium.

Onsdag drar han selv ned til byen Dormagen for å ta den patenterte prosessen nærmere i øyesyn.

_logo.svg.png)

Røntgen

– Dette er verdens mest avanserte teknologi for sortering av aluminium, blant annet basert på røntgen som er i stand til å skille mellom ulike legeringer. Det gjør at vi får bedre kontroll over kvaliteten på aluminiumen vi sorterer, sier Brandtzæg.

Anlegget som ligger i Dormagen, like utenfor Düsseldorf, er designet for først å sortere ut ulike materialer som jern, plast, glass og mer fra aluminiumet, for deretter å sortere ut aluminiumslegeringer som har for høyt innhold av tunge metaller til å egne seg i fraksjonen det sorteres til.

Brandtzæg tror at resirkulering blir mer og mer viktig i årene fremover.

– Med konvensjonell sorteringsteknologi ville vi ikke kunne bruke mer enn 50 prosent skrapaluminium når vi skal lage legeringer til for eksempel vindusrammer. Med den avanserte sorteringen i Dormagen kan vi øke denne andelen til 90 prosent, sier Brandtzæg.

Les også: Wärtsilä setter verdensrekord med splitter ny firetaktsmotor

Overlegen kvalitet

Anlegget sorterer 36.000 tonn aluminiumsskrap årlig.

Takket være en kombinasjon av WMRs egen prosess med oppkutting og grovsortering, kombinert med Tomras teknologi, oppnår anlegget en finhetsgrad på aluminiumen som gir langt bedre kvalitet, og dermed kan gå rett inn i nye produkter ved bruk av et minimum av primæraluminium.

Hydro har tidligere vært kjøper av sortert skrap fra WMR og brukt det til flere av sine produksjonsanlegg for resirkulert aluminium i Europa.

Hydros nye anlegg for resirkulering av drikkebokser, som planlegges i Neuss, rett i nærheten av Dormagen, vil benytte flere av teknologielementene som WMR-anlegget bygger på.

– Vi vil se på muligheten til å ta i bruk teknologien også til våre to resirkuleringsanlegg i USA. Når vi vet at det kreves kun 5 % av energien å smelte om resirkulert aluminium, er økt bruk av skrapaluminium viktig for oss i vårt mål om å bli klimanøytral i 2020, sier Brandtzæg.

Les også: Først kjempet ansatte mot de nye arbeidsmetodene. Nå vil alle dele alt

Slanker biler

Direktør Tom L. Eng har ansvar for resirkulering i Tomra Sorting Solutions. Han sier at WMR Recycling har patentert prosessen som inkluderer Tomras teknologi.

– Det er en trend i tiden at blant annet bilindustrien vil ha lettere biler og oppnå det ved å bruke mer aluminium, sier Eng.

Hydro har i lengre tid fortalt om trenden i bilindustrien og selskapets bidrag.

Hydro skryter av at metallet har bidratt til å slanke Range Rover Sport med rundt 500 kilo fra 2010 til 2014.

I USA har Ford erstattet stål med aluminium i den populære Ford F 150-modellen, og er også i gang med å gjøre tilsvarende endringer på flere av sine modeller.

Fra 2014 til 2015 er F 150-modellen slanket med 317 kilo fordi karosseriet nå er laget av aluminium i stedet for stål.

Les også: Audi lager diesel av CO2 og vann til 8 kroner literen

Røntgen og trykkluft

– Vi lever vår sorteringsteknologi til tre fire store kunder. Det er billigere å resirkulere, du sparer masse energi og råstoff, påpeker Eng.

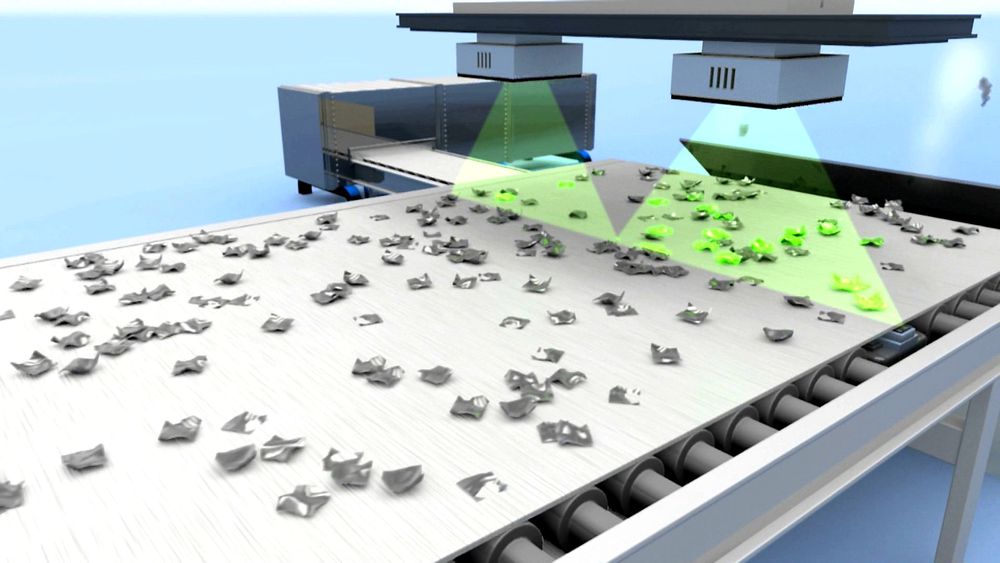

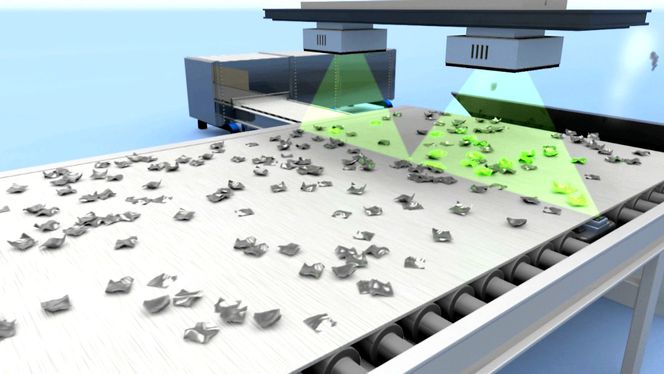

Han sier at Tomra har nøkkelteknologi – sensorer og kombinasjonen av ulike typer sensorer som bygges inn i sorteringslinjer. Sensorene kan være basert på nærinfrarødt lys, ulike optiske eller fargesensorer, elektromagnetisme eller røntgenstråler.

I anlegget til Hydro er det røntgenstråler som benyttes. Skrapet bestråles. Aluminiumslegeringer som inneholder andre metaller som sink og kobber, skilles ut.

I fase to blir metallbitene kappet i biter på 4–6 cm og sendt på et bånd gjennom røntgenstrålene. Detektorer under båndet registrerer strålemengden som går gjennom. Ca. 1000 deler passerer hvert sekund.

Desto høyere andel av tunge legeringsmetaller som sink, kopper og jern, desto mindre av røntgenstrålene slipper gjennom. På forhånd er skrapet grovsortert og delt opp i mindre, mer eller mindre homogene fraksjoner.

Les også: Bilindustrien skriker etter aluminium: Hydro klarer ikke å levere nok

Norsk bidrag

Plasseringen på båndet blir bestemt og alle data send til et prosesserings- og styringssystem som regulerer en rekke luftdyser.

Når bitene med legering som skal fjernes når enden av båndet, skytes et luftskudd på biten og sender det til en annen container for ytterligere sortering og gjenvinning.

– Deler av programvaren er utviklet i Norge, mens det øvrige er tysk teknologi, sier Eng.

Teknologien kom inn i Tomra-systemet da Titech i 2002 kjøpte Commadz. Titech skiftet i 2012 navn til Tomra Sorting Solutions.

Ifølge selskapet bidrar deres teknologi til å gjenvinne 715.000 tonn metaller hvert år. Det tilsvarer ca. 4.031 Boeing 747 jumbojet (selv om det bare er bygget 1.435 av flytypen hittil).