PEX-KABEL

- Elektrisk kabel isolert med tverbundet polyetylen.

- Polyetylen har lenge vært brukt som isolasjonsmateriale i kabler på grunn av sine gode mekaniske og elektriske egenskaper, gode bøyeegenskaper i kulde og god motstand mot fuktighet og kjemikalier.

- Ved å ta i bruk en prosess som ligner vulkanisering av gummi, tverrbindes Polyetylen-molekylene, slik at de termiske og mekaniske egenskapene forbedres, uten at de elektriske egenskapene forringes.

- Tendensen til sprekkdannelse forsvinner, og ved å tilsette antioksidanter får materialet gode aldringsegenskaper. Materialet er ikke lenger en termoplast slik som polyetylen er.

- På grunn av tverrbindingen får PEX en god motstand mot deformasjon ved høy temperatur. Derfor kan det tillates en vesentlig høyere driftstemperatur enn for vanlig polyetylen. Som for polyetylen har PEX gode bøyeegenskaper ned mot -40°C. PEX kan brukes i kontinuerlig drift opp til +90°C.

Kilde: Draka og Store norske leksikon

På Nexans' fabrikk i Halden produseres det kabel døgnet rundt hele året. Det er her selskapets største prosjekter utvikles fra grunnen av, fra design, typetesting i laboratorium til produksjon og leveranse.

Fabrikken har om lag 850 ansatte, hvorav ca. 200 er ingeniører.

Det produseres både sjøkabler og såkalte navlestrengkabler (umbilicals). Navlestrengkablene lages for oljenæringen og kan overføre både strøm, datasignaler og kjemikalier i en og samme kabel.

Fabrikken ble bygget på 1970-tallet for å produsere de to første Skagerrak-kablene til Danmark. Planen var da å rive fabrikken når kablene var ferdig produsert. Det skjedde ikke.

Forsker mye

Siden har eierne skiftet fra Standard Telefon og Kabelfabrikk til ALcatel, før Alcatels kabeldel ble skilt ut som eget selskap, Nexans, i 2000.

Fabrikken lager både tradisjonelle papirisolerte kabler og plastisolerte Pex-kabler.

Det produseres to ulike papirisolerte kabler i Halden: Oljekabler og massekabler. Oljekablene, for eksempel de som ble levert til Ytre Oslofjord-prosjektet, er impregnert med en mer tyntflytende olje enn oljemassen brukt i såkalte massekabler.

Oljekablene kan benyttes for både vekselstrøm (AC) og likestrøm (DC). Masseimpregnert kabel brukes kun på DC, for eksempel på kablene Statnett bygger til Tyskland og England.

Se de ulike stegene i produksjonen i bildeserien øverst i saken.

Intern testing

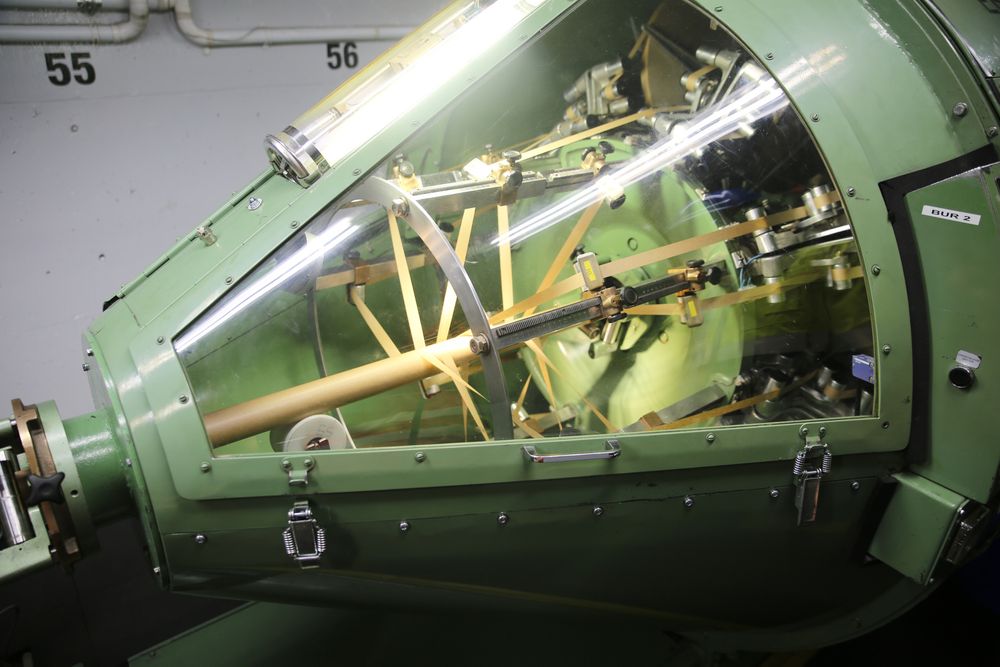

Det ca. 120 meter høye tårnet, Norges høyeste bygg, brukes til å lage Pex-kablene. Der slippes kabelen langsomt ned mens plastisoleringen sprøytes på i en ekstruder høyt oppe og stabiliseres på vei ned i et rør med 20 bars trykk.

– Det er alfa og omega å kunne gjøre testingen internt. Det er kort vei til testing og til ingeniørmiljøet. Da kan vi få testet ut slik at vi stadig kan strekke strikken. Vi bruker store midler på forskning og utvikling.

– Spesielt på papirisolerte kabler er vi en av veldig få som kan levere på høyeste spenning, sier teknisk direktør i selskapets divisjon Submarine High Voltage, Vegar Syrtveit Larsen, til Teknisk Ukeblad.

– Men Pex-kablene tar vel over i stadig større grad for de papirisolerte olje- og masseimpregnerte kablene?

– Det er en sannhet med visse modifikasjoner; det avhenger av spenningsnivå og kabeldesign.

Nexans har kommet langt i utviklingen og optimaliseringen av massekabler, spesielt for de høyeste spenningene, og vi ser at våre massekabler faktisk er rimeligere enn tilsvarende Pex-kabler for de høyeste spenningene.

- Hjelp i begrepsjungelen: Dette er forskjellen på lumen, lux og candela

Robust massekabel

Generelt har man dessuten lang driftserfaring med massekabler, noe som ikke er tilfelle for Pex-kabler på de høyeste spenningene.

– En massekabel er enn så lenge mer robust enn en Pex-kabel. Men jeg tror vi vil få et gradvis skifte. Man vil pushe grensene både på massekabel og på Pex-kabler. I dag kan man forenklet si at Pex-kabel på DC til havs er billigst opp til en spenning på 320 kV.

Over det vil massekabel være billigst, selv om det selvsagt vil være forskjeller fra prosjekt til prosjekt, sier Larsen.

Dette gjelder vel å merke til sjøs. På land har Pex-kabelen en fordel. Det går nemlig noe raskere å skjøte Pex-kablene, og man får mer Pex-kabel på hver trommel. Til havs har man ikke denne begrensningen, siden kabelen fraktes i store skip som har plass til enormt mye kabel.

Kabelleggeskipet «Nexans Skagerrak» tar opptil 7000 tonn. Den lengste kabelen skipet har lagt – mellom Mallorca og Ibiza – var 119 kilometer lang.

- Sprenger og borer: Her bygger de nytt kraftverk 1450 meter inne i fjellet

Rir to hester

De største DC-kablene Nexans bruker i dag, har en spenning på 525 kV. Den største Pex-kabelen er imidlertid kun 320 kV. Selskapet har startet kvalifisering for 400 kV, og langtidstesting av denne skal etter planen starte i år. Deretter skal spenningen opp i 500 kV.

– Utviklingen går vel fortere på Pex enn på tradisjonell kabel? Frykter dere ikke at dere blir stående igjen på perrongen mens Pex-toget går fra dere?

– Jo, det er en fare for det. Derfor satser vi på begge to. Men det er viktig å si at vi ikke ønsker å slå oss til ro med status quo på massekabel. Vi har konkrete planer. Vi har begynt interntesting for å nå målet om 600 kV på massekabel i løpet av relativt kort tid.

Og vi tror ikke grensen går der; man kan gå betydelig høyere enn det, sier Larsen.

- Japanerne skriker etter ren energi: Japanerne skriker etter ren energi - nå vil de hente den fra Finnmark

Velger konvensjonelt

Samtidig understreker han at selskapet også satser på videreutvikling av Pex DC.

– Men på de høye spenningene i dag er massekabel en god del billigere enn Pex. Vi har dessuten ikke en 500 kV Pex-kabel på plass ennå. Vi har hørt at noen av våre konkurrenter har kvalifisert det, men ennå ikke levert til et konkret prosjekt.

– Inntrykket mitt når jeg snakker med kunder, er at det skal en del til for å ta sjansen på et prosjekt a la Nordlink, som er så langt og som koster flere hundre millioner euro i investeringer, forteller Larsen.

– Da vil de ikke ta sjansen på helt ny og uprøvd teknologi, men går heller for den konvensjonelle, all den tid denne teknologien også er rimeligere, forklarer han.

Tidsspørsmål

Men han sier det kun er et tidsspørsmål før Pex DC-kablene tar over.

– Disse vil gradvis spise seg inn på massekablene. Vi følger med på begge og ønsker å pushe begge to, sier Larsen.

Han skulle selvsagt gjerne ønsket at Nexans var kommet lenger i å utvikle Pex DC-kabler.

– Men vi har god framdrift og en god plan for det, sier Larsen.

Begrenset kapasitet

Han tror at begrensninger i produksjonskapasisteten kan bidra til å tvinge fram plastisolerte DC-kabler.

– Det er planlagt mange store massekabelprosjekter, men produksjonskapasiteten er begrenset. Det kan være med på å trigge en raskere introduksjon av Pex DC.

– Vi har vel sett noen tilfeller hvor forbindelser som i utgangspunktet var planlagt gjennomført med 500 kV er nedjustert til 400 kV eller 320 kV, for å åpne for både massekabel og Pex-kabel. Da får utbyggerne nemlig konkurranse blant flere aktører som kan levere, sier han.

Fabrikken i Halden passer ifølge Larsen like bra til å lage papirisolert som plastisolert kabel.

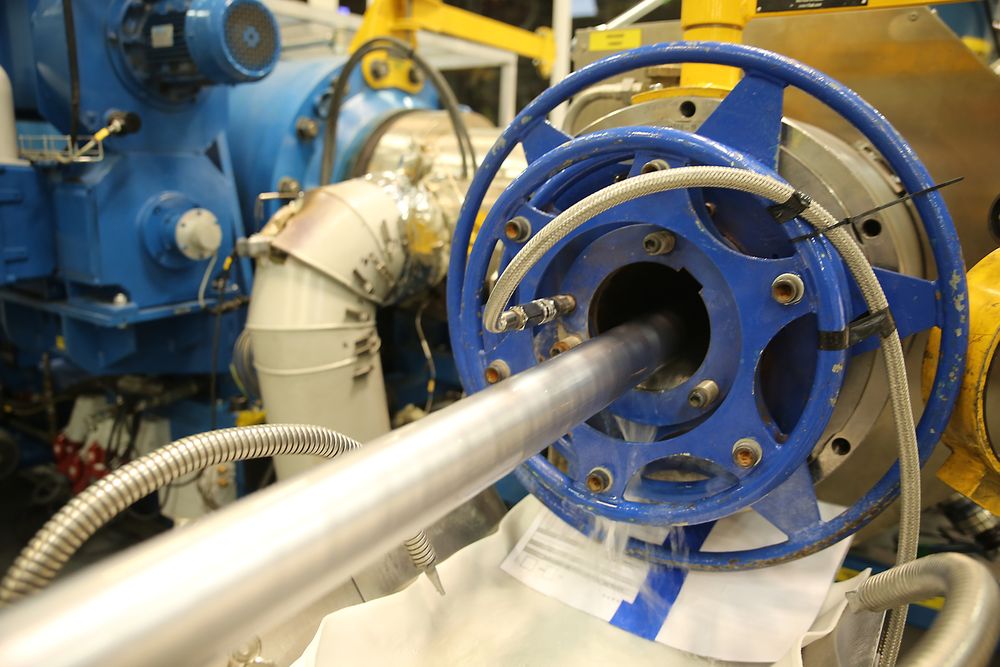

– Alle prosessene er like bortsett fra isoleringen. Den eneste forskjellen er at vi enten kjører gjennom papirisolering og oljeimpregnering, eller gjennom ekstruderingstårnet. Før og etter dette er prosessen den samme, sier han.

- Norsk gjennombrudd: Norsk gjennombrudd: Produserer 40 ganger raskere enn vanlige metoder

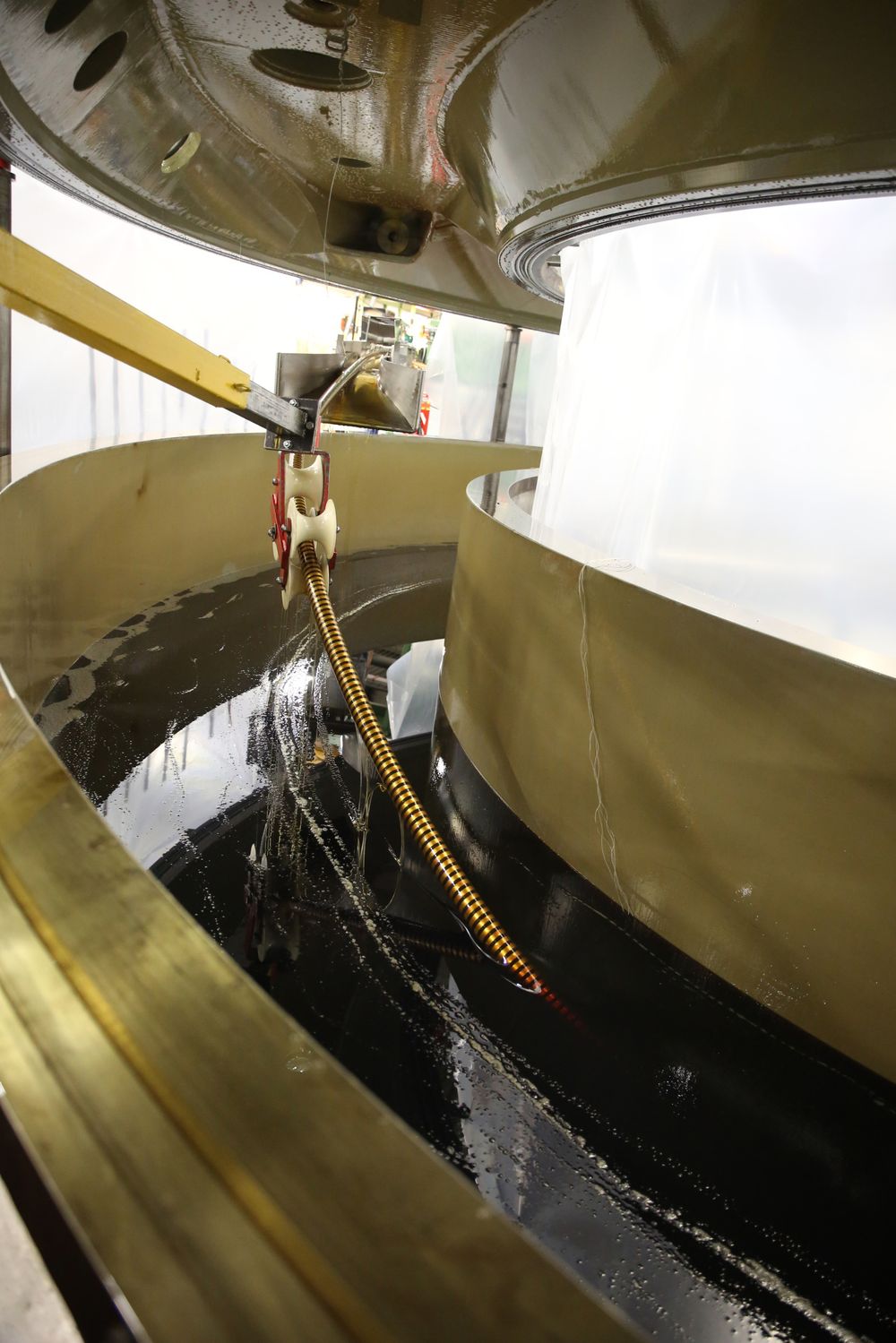

Lange svingskiver

Fabrikken i Halden har den fordelen at den har lange svingskiver. Slik kan det lages lang kabel, slik at kunden unngår mange skjøter offshore. Det tar nemlig fort en uke å skjøte en papirisolert kabel offshore, mens skjøting av en Pex-kabel kan ta tre dager.

På markedet for Pex-kabler for vekselstrøm (AC) er markedet tøffere. Dette er det nemlig flere fabrikker i Europa som kan levere enn for DC. AC brukes generelt for kortere distanser enn DC.

– På 420 kV Pex AC er det ikke så mange. Men det begynner å bli flere om benet på 245 kV. Også på dette markedet ser vi at strikken strekkes stadig lenger, både på lengder og størrelse, sier Larsen.

- Les også: Her sendes 10 kilowatt trådløst

Aluminium tar over

For plastisolerte AC-kabler ser Nexans en klar tendens til at aluminium tar over for kobber som ledermateriale, forteller Larsen.

– Det er ene og alene drevet av kostnaden. Jeg tror at både i dag og et stykke fram i tid vil aluminium være å foretrekke rent kostnadsmessig.

– Det er åpenbart noen ulemper. Dimensjonene blir litt større fordi ledningsevnen til aluminium er noe lavere enn for kobber. Men det kompenseres av at materialet er betydelig rimeligere, sier han.

Noen av de store prosjektene Nexans leverer kabel til, er Nordlink mellom Norge og Tyskland og NSL mellom Norge og England. ABB skal også levere deler av Tysklandskabelen.

Derfor må det lages overgangsskjøter mellom de to selskapenes kabler. Det samme skal skje mellom Nexans' og Prysmians deler av Englandskabelen.

Krevende skjøter

Larsen forteller at det alltid vil være enkelte forskjeller mellom de ulike selskapenes kabler.

– Det kan være hvordan lederen er konstruert, tykkelsen på ulike lag, type materialer osv. Alt dette må sjekkes slik at det er kompatibelt med hverandre. Dette er en interessant og utfordrende ingeniørøvelse, sier han.

– Hvordan skal dette gjøres, ABB og Prysmian vil jo her få mye innsikt i kablene deres?

– Det kan være elementer som man ikke nødvendigvis går i detalj om, selv om man skjøter sammen. For eksempel hvorfor man har gjort det eller det designvalget. Men noe informasjon om tingene som skal kobles sammen og hvordan dette skal gjøres, må gis. Jeg tror vi er i stand til å dele den informasjonen som er relevant, sier Larsen.

Han understreker at skjøten også skal testes grundig før selve kabelen produseres.

– Den skal gjennom et tøft testregime. Skjøten skal utsettes for betydelig høyere påkjenninger enn den vil få under en vanlig operasjon, for å verifisere og godkjenne designet, sier Larsen.

- Skisserte ny løsning: Norske Thomas (29) ble sentral i den historiske atomavtale med Iran