SANDNES: I oktober i fjor ble den aller første automatiserte boreprosessen i verden gjennomført på en brønn i Nordsjøen.

Det fant sted på Statoils Statfjord C, ved hjelp av Sekals software-teknologi, DrillTronics, en teknologi som fungerer som en form for autopilot for boreoperatøren.

Sanntidsdata fra hele brønnen blir foret inn i Sekals systemer, som deretter lager modeller for hvordan boreprosessen gjennomføres på den mest effektive måten.

Nå er de blant vinnerkandidatene i kåringen av Norges smarteste industribedrift.

Styrer fra Sandnes

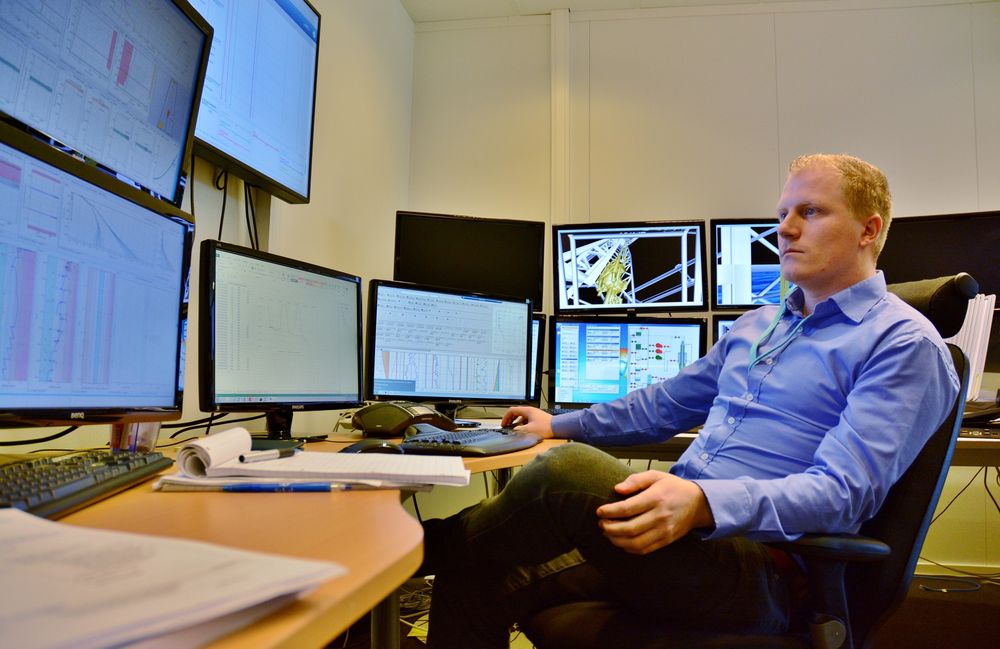

På kontoret til Sekal i Sandnes sitter boreanalytiker Ørjan Marvik. På en rekke skjermer foran seg får han servert informasjon fra boreprosessen som i øyeblikket foregår på Statfjord C i Nordsjøen.

Statoil er i gang med å bore sin andre brønn ved hjelp av Sekals software-teknologi.

Ved hjelp av dataene som kontinuerlig mates inn i systemets avanserte modeller, kan han se hvilke marginer operasjonen må holde seg innenfor for å unngå problemer og optimalisere boringen.

– Du kan kalle det for en slags cruise control. Systemet regner ut parametere som boreren må holde seg innenfor, og kommuniserer disse til boresystemet. Det fungerer dermed som et hjelpemiddel til den som sitter på riggen og styrer operasjonen, forklarer Marvik til Teknisk Ukeblad.

Les også: Splitter nye Gudrun fikk helidekk fra Kina. Nå har det slått sprekker

Sanntids overvåkning

Sekal er et software-teknologiselskap, med sitt utspring i International Research Institute i Stavanger (Iris). Teknologien har vært i utviklingen siden 90-tallet, og er nå på vei ut i markedet.

– Det vi gjør er å hente inn sanntidsdata fra riggen. Dataene går inn i våre modeller, og vi kan se på våre skjermer her i Sandnes akkurat hva som skjer i brønnen, sier Richard Rettedal i Sekal.

Disse dataene bruker selskapet på to måter. Den første er avansert overvåking av boreprosessen.

Rettedal forklarer at det i dag er vanlig med sanntidsdata fra riggens boreutstyr på overflaten og fra sensorer nær borekronen nede i brønnen.

– En brønn er ofte mellom to og fire kilometer lang og det som skjer mellom borekrone og boredekk befinner seg i en blindsone, uten direkte målinger av trykk, temperatur, friksjon, hvor borekakset befinner seg, når det kommer til overflaten, og så videre, fortsetter han.

Og det er ofte her problemer oppstår i en boreoperasjon.

– Med vår teknologi modellerer vi hva som skjer i hele brønnbanen. Dette kalibreres mot målinger nær borekronen og på rigg. Ved å sammenligne modell og måledata ser vi tidlige symptomer når tilstanden i brønnen avviker fra hva fysikken tilsier, for eksempel når en får dårlig transport av borekaks til overflaten, poengterer Rettedal.

Dermed kan Sekal varsle operatøren på et tidligere stadium enn vanlig, slik at tiltak kan iverksettes før det oppstår problemer.

– En unngår da problemer som i beste fall kunne ha forsinket boreprosessen, og i verste fall kunne ha resultert i et teknisk sidesteg eller tap av seksjon, sier han.

Les også: Gründerne studerte hvordan ubåtvraket U864 kunne tømmmes for olje - så fikk de en helt ny idé

– Mot fullautomatisering

Den andre måten Sekal bruker dataene på er for automatisering og optimalisering av boreprosessen. Teknologien DrillTronics benytter seg av de samme sanntidsdataene, men i stedet for en passiv overvåking av prosessen, er teknologien koblet opp mot riggens borekontrollsystem.

Med bakgrunn i dataene lager den en autopilot for brønnboringsprosessen.

I overført betydning kan vi si at DrillTronics fungerer som en GPS, koblet til bilens styring og cruise control, synkronisert mot lokale vær- og føreforhold, fartsgrenser, trafikkflyt og avstandsmålinger til syklister, fotgjengere og til andre biler.

Ved kontinuerlige målinger beregnes bilens veigrep og bremselengde, optimal akselerasjon, hastighet, nedbremsing og optimal kjørebane i svinger. Sammen med anti-spinn, traction control og parkeringsassistanse er systemet hele tiden parat til å hjelpe føreren, mens føreren selv velger hvilke funksjoner som skal være aktivert.

DrillTronics automatiseringen fungerer derfor som et hjelpeverktøy som sørger for at boreprosessen holder seg innenfor det som brønnen tåler samtidig som at tidsbruken på mange prosesser optimaliseres.

– Dette er et godt steg mot fullautomatiserte boreoperasjoner, påpeker Rettedal.

Les også: Statoils nye signalbygg på Forus kan bli stoppet

Unngår problemer

Egill Abrahamsen i Sekal forklarer at det er mange fordeler ved overvåking og automatisering av boreprosessen.

– Du har et system som ligger bak og passer på at operatøren ikke gjør noe som kan ødelegge brønnen. Systemet får hele tiden oppdatert informasjon om blant annet temperatur, trykk og virkningene av det operatøren gjør. Ved automatisering gjøres det også beregninger i forkant for å finne ut hva som vil skje ved alle kombinasjoner av bevegelser, akselerasjoner og pumperater som operatøren måtte finne på å utføre, sier han.

Abrahamsen påpeker at det handler om å unngå at en situasjon får utvikle seg så langt at det utgjør en risiko for brønnen.

I tillegg gjør det jobben til operatøren enklere. Flere prosesser skjer automatisk, uten at individuelle forskjeller mellom operatørene spiller inn. Det fører til mer nøyaktige prosesser, færre oppgaver for operatøren å ha kontroll på og mer effektiv jobbing.

– Det er mye av arbeidet med brønnen som krever lengre tids fokus og årvåkenhet av boreoperatørene, hvor en hele tiden må være parat til raskt å stoppe pumper, rotasjon eller strengbevegelse, når noe uventet skjer. Nå har vi systemer som gjør mye av dette krevende arbeidet for dem. I tillegg minsker risikoen dersom operatøren skulle bli distrahert, fordi teknologien følger med på prosessen for dem, poengterer Abrahamsen.

Les også: Dette skipet kan løfte 420 tonn i ni meter høye bølger

Ingen sidesteg

Og effekten viser igjen i tallene også.

– Foreløpige beregninger fra Statoil viser at de sparer tid på at Sekal kan bidra til økt effektivitet ved pumpe startup, tripping, og casing-kjøring. Totalt utgjør dette betydelige besparelser, sier Rettedal.

Statoil er også inne på eiersiden i Sekal, sammen med Iris, Såkorn Invest, Saudi Aramco, Wellwork Innovation og ansatte i Sekal.

– 20 til 40 prosent av boretiden er ueffektiv. Vi har en teknologi som kan øke effektiviteten under boreoperasjoner. Dette har operatørselskaper i økende grad sett. Det er derfor de tar i bruk teknologien vår, sier Rettedal.

Les også: Fagforening mener kritikk av 2-4-ordningen kan være «avtalt spill»

– Gunstig kostnadsbesparelse

Det er Norsk Industri og Siemens som står bak kåringen av Norges smarteste industribedrift, som Sekal er blant vinnerkandidatene i.

I sin begrunnelse skriver de at «Sekal er et eksempel på hvordan en leverandørbedrift gjennom utvikling av innovative og smarte teknologiske produkter bidrar til økt produktivitet og effektivitet for sluttkunde».

– Etter at Statoil som første selskap i verden benyttet automatisert brønnboring, kan de også vise en gunstig kostnadsbesparelse.