I det internasjonale klimapanelets rapporter om hvordan vi best kan motvirke global oppvarming, er det beskrevet en rekke scenarioer for hvordan vi skal gå fra et fossilt samfunn til et fornybart samfunn. I dag slippes det globalt ut mer enn 36 gigatonn (Gt) CO2 per år, noe som aller helst bør reduseres til rundt -5 Gt per år i 2050. Minustegnet betyr faktisk at vi istedenfor å tilføre CO2 til atmosfæren, skal fjerne CO2 fra atmosfæren – slik at konsentrasjonen kommer ned fra omkring 500-700 ppm (422 ppm in 2022, anslag for år 2050 er avhengig av hvilke aksjoner vi gjør for å senke CO2-utslippene) til under 300 ppm, som det var før den industrielle revolusjon.

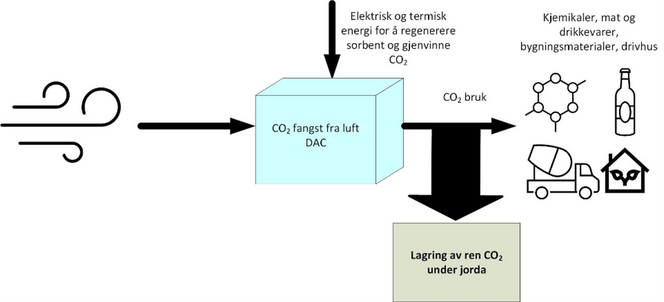

Direkte fjerning av CO2 fra lufta, såkalt «direct air capture» (DAC) er en av teknologiene man ser for seg brukt for å nå dette målet. Man har anslått at ca 1 Gt CO2 per år kan fjernes fra atmosfæren med DAC-teknologi.

Hvordan fungerer DAC?

Det er for tiden en rekke DAC teknologier under utvikling. Lengst har Climeworks kommet, med et 4000 tonn CO2/år-anlegg i drift på Island, og de jobber med videre oppskalering. Deres teknologi bruker faste sorbenter til å fjerne CO2 fra lufta. Det er en modulær prosess der hver modul består av en «boks» som er fylt med sorbent og kan lukkes i hver ende. Prosessen er syklisk: Først fyller man opp sorbenten med CO2 til et visst nivå ved å trekke lufta gjennom boksen ved hjelp av en vifte, deretter stenges boksen, man pumper vakuum og varmer opp adsorbenten slik at CO2 desorberes sammen med sorbert vann, til en «ren» CO2- og vann-gasstrøm. Etter fjerning av vannet kan CO2 flytendegjøres og puttes under jorda på samme måte som i CO2-fangst- og lagringsteknologiene(CCS).

Det viktige med sorbentsengen er at trykkfallet over den er så lavt som mulig for at energien som brukes til å trekke lufta gjennom sengen, blir minimal. Størstedelen av energibehovet er å varme opp sorbenenten i desorpsjonssteget. Man ser for seg at energikravet til en DAC-prosess vil være fire–fem ganger høyere enn til en CO2-fangstprosess fra en industriell punktkilde. Climeworks has anslått energibehovet for selve fangstprosessen til ca 12 GJ/t CO2 dersom de effektivt varmeintegrerer sin modulære prosess. Vi har estimert rundt 16 GJ/t CO2 uten varmeintegrering. Til sammenlikning har CO2-fangst med løsningsbasert aminteknologi et energibehov på ca 3.0 GJ/t CO2 for et gasskraftverk med 3-5 vol% CO2 i eksosgassen.

Lang syklustid

Siden CO2-konsentrasjonen i luft er så lav, vil det ta to til fire timer å fylle opp sorbenten før man går til desorpsjonssteget, noe som nødvendigvis fører til at hele sorpsjon/desorpsonssyklusen typisk vil ta tre til fem timer. Lang syklustid vil nødvendigvis gi en stor prosess! For en 100.000 t CO2/år DAC-prosess vil prosessen anslagsvis trenge 400 til 500 moduler og til sammen 300 til 600 tonn sorbent. Da er det viktig at sorbenten er billig og stabil over lang tid, helst mer enn fem år.

Det er også helt essensielt at prosessen faktisk fanger mer CO2 enn det prosessen i seg selv slipper ut i løpet av sin levetid. En prosess vil bestå av en mengde metall, en stor mengde sorbent og vil bruke en viss mengde energi, mest sannsynlig i form av strøm. Å utføre en livssyklusanalyse (LCA) av prosessen vil kunne gi et tall for CO2-avtrykket til prosessen. Dersom man gjør en LCA nå (i 2023) med den elektrisitetsmiksen vi nå har (ca 70 prosent basert på fossil brensel) vil man sannsynligvis komme til at man fanger langt minde CO2 enn det som slippes ut. Så en forutsetning for å komme i en situasjon der man faktisk har en positiv fjerning av CO2, er at fortrinnsvis ikke-fossil energi benyttes. Så vi snakker derfor her om en teknologi som først bør brukes i stor skala etter år 2035-2040, når mengden strøm fra fornybar energi, og kjernekraft, forhåpentligvis blir produsert i overflod.

Hva må til?

Så hva mer enn flust av ikke-fossil energi må til for at storskala DAC skal bli virkelighet? Dersom 1 Gt CO2 skal fjernes årlig fra atmosfæren med DAC-teknologi, trenger man 1000 anlegg med 1Mt CO2/år kapasitet. Dette vil kreve minimum 3 Mt sorbentmateriale.

Det er virkelig vanskelig å tenke seg at denne materialmengden skal bestå av veldig avanserte «nano»-materialer med mange prosesstrinn i produksjonen som også vil påvirke prosessens CO2-avtrykk. En ideell sorbent for DAC må tilfredsstille en rekke krav, som høy selektivitet og kapasitet for CO2, hurtig kinetikk, god stabilitet, gode mekaniske egenskaper, lav kostnad, lav varmekapasitet og enkel regenerering.

Fordi konsentrasjonen av CO2 i luften er så lav, må sorbenten i tillegg kunne fange CO2 uten betydelig trykksetting, tørking, kjøling eller oppvarming av store mengder luft forut for selve fangstprosessen, siden dette vil øke energibehovet ytterligere. Klimaet der et DAC-anlegg opererer kan derfor være en viktig faktor for den økonomiske gjennomførbarheten av prosessen.

Stor skala krever prosess uten utslipp

Muligheten består i å bruke en sorbent som enten er et mineral som kan tas rett ut fra naturen, eller et som enkelt kan fremstilles uten nevneverdig CO2-avtrykk. Zeolitter tilfredsstiller de fleste kravene. Det er mikroporøse krystallinske aluminosilikater, også kjent som «molekylsikter». De har en organisert porestruktur med dimensjon 0.3-1.0 nm og høy indre overflate (500-800 m2/g) tilgjengelig for fysisorpsjon, noe som gjør regenerering av brukte sorbenter av denne typen mulig ved temperaturer rundt 100-200°C.

Det utvinnes ca. 1 Mt/år naturlig zeolitt, men syntetiske zeolitter, som kan fremstilles rimelig, har bedre egenskaper og brukes derfor i mye større skala (ca.5 Mt/år). Av de kommersielle zeolittene har zeolitt 13X utpekt seg som den med høyest kjent kapasitet med mulighet for fangst av 29 kg CO2/t sorbent fra luft ved 0 °C. Den største utfordringen er konkurrerende adsorpsjon av vann.

En forutsetning for å implementere DAC i stor skala er at man utvikler en prosess og tilhørende materialer som gjør at man kan fjerne CO2 fra atmosfæren uten nevneverdig utslipp av CO2.

.png)

.jpg)

I tillegg til dette, og kanskje enda viktigere, er at vi før vi begynner med storskala DAC, har redusert de globale utslippene av CO2 vesentlig ved å skifte til CO2-fri energi og har implementert CO2-fangst og -lagring (CCS) på de aller fleste utslipp der et skifte ikke er mulig.

Så interessen i industri med signifikante CO2-utslipp burde være langt større for CCS enn for DAC på det nåværende tidspunkt.

Strid om sokkelen med EU: Norge kan miste ledertrøya innen CO2-lagring