Høykostlandet Norge har en bildelindustri som omsetter for over 15 milliarder kroner årlig, men høy automatiseringsgrad krever store investeringer, og produksjonsutstyret er ofte spesialisert for relativt få produkter og et gitt årlig salgsvolum.

Smartere løsninger

Skal norsk bildelindustri overleve, må det jobbes hardt for å finne smartere løsninger enn konkurrentene.

– Produktene som lages har kortere levetid, det gir kortere tid til produktutvikling. Samtidig må vi påta oss et mye større systemansvar. Bedriftene må levere et sammensatt produkt til en bil. De kan ikke bare levere en støtfanger, men hele støtfangersystemet, sier Sverre Gulbrandsen-Dahl, dr.ing. og metallurg hos RTIM på Raufoss.

Les også: Bedre styring med mennesket som makker

– Mer lønnsom produksjon

Gulbrandsen-Dahl er prosjektleder for et 70 millioners forskningsprosjekt som ser på nye produksjonssystemer og prosesser, digitale modeller og samspillet mellom disse for utviklingen av neste generasjon bildeler fra Norge. Hydro, Fund Wheels og Steertec er blant bedriftene som er med.

– Målet er å få til en mer lønnsom produksjon, øke konkurransekraften, få mer robuste prosesser, produsere mindre vrak og få høyere output, legger han til.

Økt bruk av digitale verktøy skal gi mindre bruk av fysiske prototyper, som er dyre og tidkrevende å produsere.

Tungvinte prototyper

– Det er tungvint og ikke veldig informativt å gå veien om fysiske prototyper før endelig produksjon. Hvis vi kan simulere mer og sette det direkte inn i produksjon i den virkelige verden, sparer vi både tid og penger, sier Gulbrandsen -Dahl.

Det er et vesentlig kostnadspress i bildelbransjen med kortere levetid for hvert enkelt produkt, lavere priser for produktene og større systemansvar. Samtidig er det mindre tid til produktutvikling.

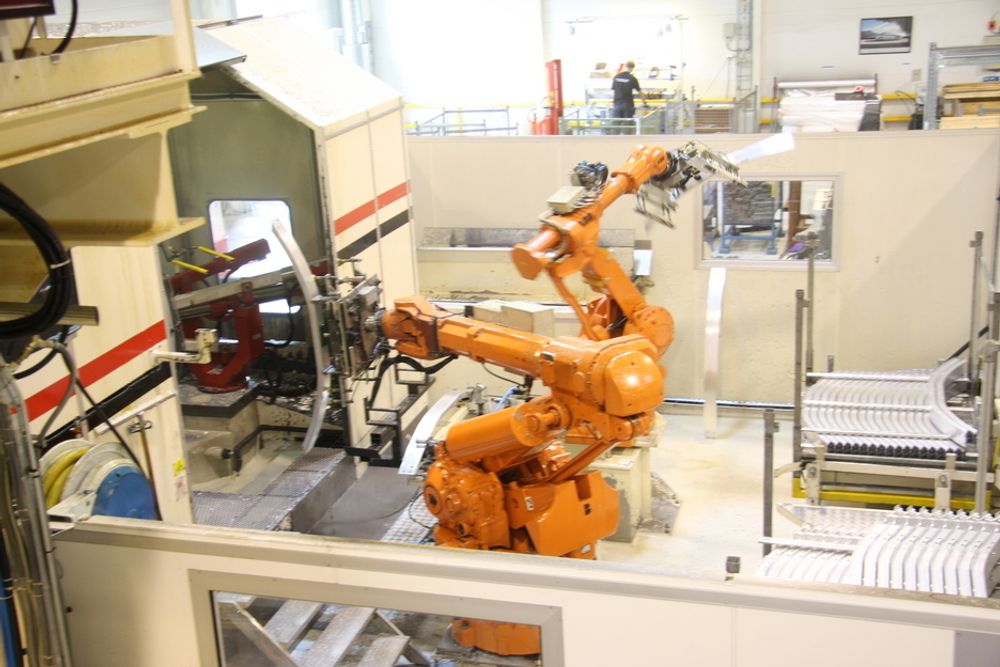

– For å levere deler fra et høykostland må man satse mer på utvikling for innovative produkter. Men med et større produktspekter må bedriftene ha mer fleksible produksjonsprosesser. De må få maskiner som kan ta et større produktspekter. Det skal dette prosjektet også se på, forteller forskeren.

Les også: Smartere byggeprosesser

Utfordringer med kostnadene

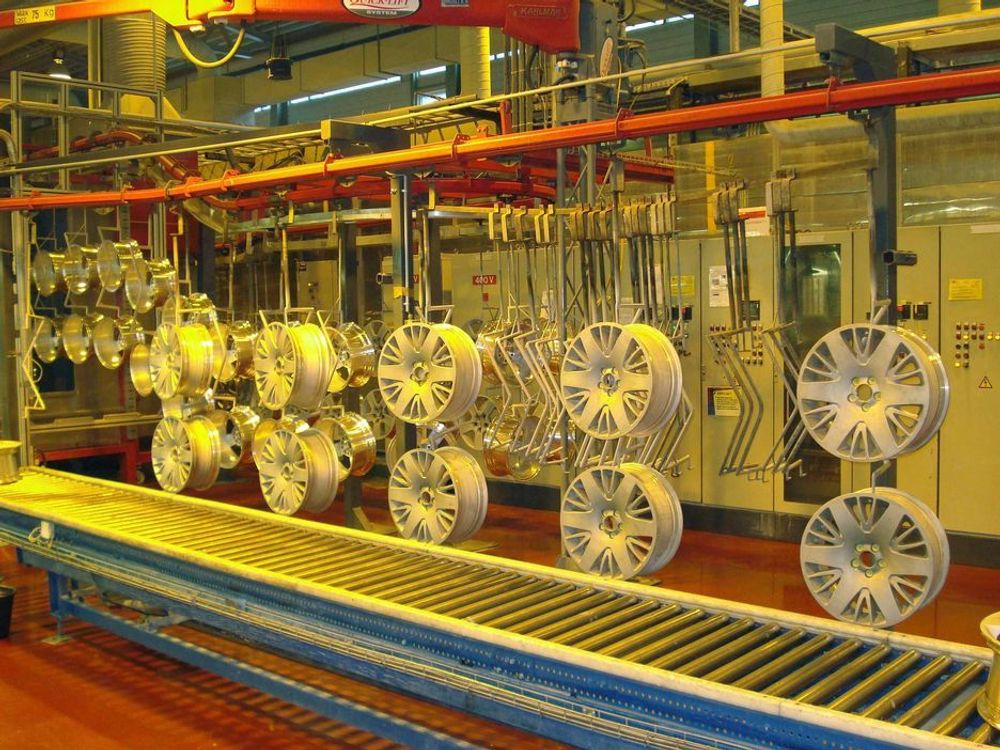

Fundo Wheels i Høyanger har i to år slitt med lønnsomheten, og store røde tall på bunnlinjen. En ny felgtype bidro til å snu den negative tendensen. De nyutviklede hybridfelgene, som kan kutte vekten på felgene med opptil 30 prosent, produseres i liten skala til Volvo.

– Vi har utviklet prosessen og er i gang med produksjonen, men det er en del utfordringer rundt dette med å få ned kostnadene, forteller Einar Aasen, leder for forretningsutvikling i Fundo.

Gjennom AluPart skal Fundo få hjelp til å få ned kostnadsnivået på produksjonsprosessen og dermed være mer konkurransedyktig i en knallhard bilindustri.

– Vi har behov for å få ned kostnadene og få opp produktiviteten, og det skal vi gjøre gjennom blant annet å utvikle verktøy som er mer slitesterke. I dag må vi ofte skifte ut sveiseverktøyet vårt, og vi ser på muligheten for å få verktøy som er mer robuste, sier Aasen.

Les også: Automatisering framfor outsourcing