Automatisering av industri er noe vi har holdt på med siden vi fikk industri. Ulike teknologibølger har satt sine spor og brakt automatiseringsgraden på stadig høyere nivå.

Nå er det tingenes internett (IoT) som skyller inn over en allerede godt automatisert industri og lover bedre økonomi og lavere forbruk.

– Vi har jobber sammen med Microsoft for å bygge det vi har kalt Connected Platform as a Service. Det er en utvidelse av det begrepet som vi kjenner som PaaS - Platform as a Service - men med mye sterkere støtte til kommunikasjon. Naturlig nok bygger dette på Microsofts Azure-plattform, mens vi har levert industriell kunnskap i samarbeid med vår hovedeier Accenture, sier siv. ing. i datateknikk og manager i Avanade, Snorre Gylterud.

Den tilkoblede gruven

Gruvedrift er kanskje ikke det første man tenker på når man snakker om IoT, men konsulentselskapet Avanade mener dette er et godt eksempel på hvordan det er mulig å hente ut nye gevinster på mange plan.

– Vi har utviklet et komplett verktøysett og det er tatt i bruk i gruver i Nord-Amerika og i Australia. Nå jobber vi med å utvide funksjonaliteten og øke graden av automatisering ytterligere. Det er mye enklere å gjøre det når slike systemer er i drift. Det er da ideene til videre utvikling dukker opp, sier Gylterud.

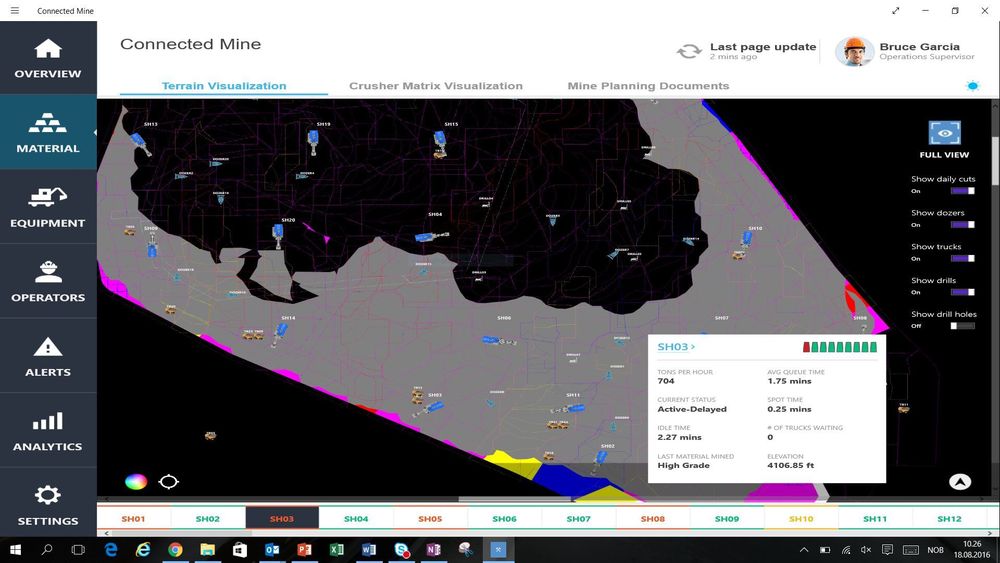

I de tilkoblede gruvene er det aller meste av maskineriet de benytter knyttet til systemet.

Trucker, borerigger, knuseverk, transportbånd og mye annet sender driftsdata kontinuerlig. Det gir veldig mange muligheter som er vanskelig og kostbart å realisere annen måte.

Det mest åpenlyse er optimalisering av driften. Alle sensordataene behandles av programvaren på nettskyplattformen som sender optimaliserte styringsdata tilbake.

– Tilgangen på datakraft gjør at vi kan gjøre en kontinuerlig analyse av alle dataene som resulterer i optimalisering av alle prosessene i sanntid. I tillegg får vi en kontinuerlig oversikt over produksjonen både i og utenfor gruva. En konsekvens av all informasjonen er at eksperter ikke har det samme behovet for å være til stede som før. De får den informasjonen de trenger på en mobil enhet, sier Gylterud.

.png)

.jpg)

Han peker også på en annen positiv effekt. Fordi systemet vet «alt» om driften av alle maskinene har de det beste utgangspunktet for å beregne prediktivt vedlikehold.

Avhengig av sensorene kan systemet også varsle om noe unormalt er i ferd med å inntreffe og på den måten unngå havari. Reduksjonen i nedetid kan ha betydelig påvirkning på det økonomiske resultatet.

Droner på jobb

Det å holde styr på materialflyten i en gruveoperasjon er helt sentralt. En ting er å veie trucker, men det er mange målepunkter i flyten hvor man bare har estimater å holde seg til.

Det har de tenkt å løse ved å la droner fly over lagrene i gruva og ta bilder av haugene. Ved å bruke programvare vil de ut fra bildene beregne massene og sende dataene rett inn i ERP-systemet.

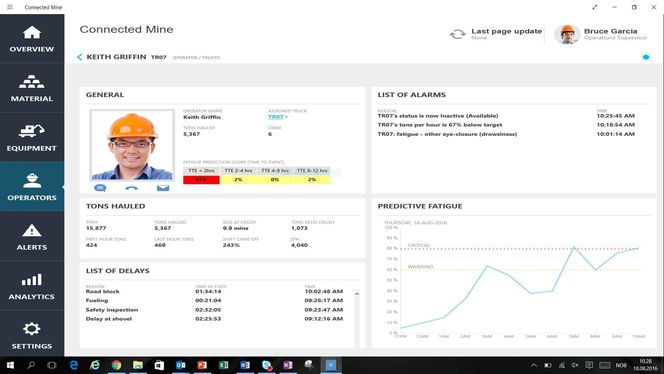

Sensorene i maskinene måler posisjon, vekt, hastighetsendringer og tar bilder. Analyse av sjåførenes ansikter kan avgjøre om de er trøtte slik at de kan varsles om at det er på tide å ta en pause.

– Den store verdien i systemet ligger i at gruvene får en 24/7 sanntids-oversikt over alle parametere som påvirker produksjonen og at vedlikeholdet kan planlegges på en veldig mye bedre måte slik at nedetid unngås, sier han.

Bruker plattformen

I Årdal har Hydro Aluminium AS brukt plattformen som Avanade i utgangspunktet har utviklet for gruver for å vurdere nytten i smelteverk.

De mener mange av problemstillingene er de samme og det har blitt til prosjektet Hydro Smelter 4.0.

– Vi og andre i norsk industri må ta den nye teknologien inn over oss. Vi har instrumentert store deler av det vi gjør i Nordsjøen hvor lønnsomheten er mer åpenlys, men nå er det den landbaserte industrien som må ta et løft. Vi må løfte produksjonen opp i takt med den nye teknologien og de visjonene den fører med seg. Det å bruke IoT, maskinlæring og kunstig intelligens kan utløse en rekke positive effekter, sier forskningsdirektør for primærmetaller i Hydro, Johannes Aalbu.

Studenter

I sommer har syv NTNU-studenter som del av sin sommerjobb i Accenture og Avanade jobbet i prosjektet sammen med Hydros folk.

De er akkurat ferdig med prosjektet, som har sett på muligheten for å instrumentere maskinutrustningen og utstyre den med sensorer som forteller om tilstanden. Sikkerhet har vært en viktig del av prosjektet.

– Vi vurderer nå hva vi kan ta i bruk av denne teknologien i den utbyggingen vi nå holder på med på Karmøy, Men dette er en vei både vi og andre industribedrifter må gå i årene fremover. Dette er ikke noe man raskt installerer og tar i bruk. Det vil nok ta flere år før vi er i mål med slik instrumentering av maskinene. I denne omgang har vi samarbeidet med Data Respons for å instrumentere en av ovnene våre, sier han.

Aalbu tror sparepotensialet på mange områder er veldig stort ved å gjennomføre slike prosjekter.

Men det er også nødvendig å ta i bruk teknologien av andre årsaker. Kundene vil kreve at produktene de kjøper kan dokumentere at de er fremstilt i en stabil prosess som garanterer kvaliteten.

Pukk og IoT

Avanade samarbeider også med NCC som ønsker å ta i bruk deler av gruveteknologien på et pukkverk i Trondheim.

Her vil bilene blir utstyrt med vektsensorer og systemoperatøren kan se alt fra hva som produseres i knuserne til hvor mye last det er på bilene. Han vil også kunne se hvor bilene er.

Ved å analysere kjøremønsteret, øyebevegelser og prestasjoner vil systemet også kunne avgjøre om føreren er trøtt slik at vedkommende trenger en hvil.

– Før snakket driftsoperatørene med sjåførene i walkie-talkie, men nå vil de få det aller meste av informasjonen direkte fra systemet. Siden utgangspunktet er et gruvesystem vil de også kunne bruke det til å utarbeide nye sprengingsplaner. På liknende måte kan systemet se fra driftsdataene om en gravemaskin trenger å skifte ut noen av tennene i grabben. Hvis en slik tann faller ut kan den gjøre veldig mye skade i steinknuseren, sier Gylterud.

Tjenester

Som så mye annet leverer den nye plattformen som en tjeneste, men Avanade har også bestemt seg for å selge den som en komplett løsning som kundene kan drifte selv.

Foreløpig har de delt inn markedet i fem sektorer; transport, bygninger, industri, helse og handel.