Slik utviklet Tvedestrand-bedriften et helt nytt forbrenningsanlegg

Helt tilbake til 1700-tallet har Tvedestrand i Aust-Agder hatt en yrende maritim industri. Det er også her TeamTec har slått røtter, som en av verdens ledende utviklere av marine produkter som forbrenningssystemer, ejektorer og rensesystemer for balastvann.

Både du og verdens miljø er avhengig av teknologien de utvikler, selv om løsningene sjeldent er synlige for det blotte øye. TeamTec utvikler og produserer hardføre komponenter som får plass i skroget til skip over hele verden, for å beskytte miljøet og sikre driftssikkerheten til skipene.

Besøk oss på SubSea Valley 2017

og få gratis prosess-gjennomgang

Møt NTI CADcenter på SubSea Valley-konferansen i Telenor Arena, Fornebu 4.-6. april.

På konferansen blir dagsaktuelle problemstillinger som fremtidens trender, utfordringer og teknologier belyst fra noen av industriens fremste bedriftsledere.

Møt oss på standen for å få nyttige råd om hvordan din bedrift kan møte fremtiden med rett teknologi. Der gir vi deg også tilbud om en gratis prosessgjennomgang.

Ta kontakt med oss

Vi møter deg gjerne for en prat om din bedrift

Birgit Pettersen – teamleder industri:

900 23 462

Helge Berg – teamleder PLM:

451 95 455

Det er ikke en lett oppgave for en liten bedrift på sørlandet med verden som marked. For å få hjelp på veien har de tatt i bruk en moderne programvareløsning fra NTI CADcenter som gjør produktutviklingen billigere og raskere, samtidig som man får færre feil og bruker mindre tid på å lete etter informasjon etter at produktet har kommet ut på markedet.

– Design av nye produkter tar kortere tid, fordi vi kjenner oss bedre igjen i modellene. Samtidig blir kvaliteten på produktene bedre fordi vi får mindre feil på alt fra prototyper til det ferdige produktet, forteller teknisk sjef i TeamTec, Kristian Kristoffersen.

Systemene er sentrale i utviklingen, produksjonen og oppfølgningen av Avitalis, et balastvannrensesystem basert på miljøvennlige kjemikalier. Eller når de nå skal utvikle SeaSOx, et «scrubber»-system som skal rense avgassen fra skip for å redusere svoveldioksid-forurensing.

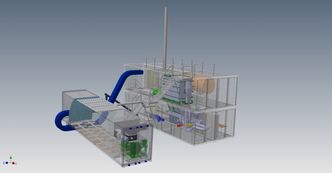

Den mest spennende løsningen selskapet har på trappene er likevel et mobilt og modulært landbasert forbrenningsanlegg som også produserer energi, kalt eUnit. Løsningen kan ta unna 5 tonn husholdnings- eller industriavfall i døgnet, og samtidig tilfredsstille de strengeste utslippskrav over hele verden.

Hvordan har industribedriften i Tvedestrand gått frem for å utvikle den nye løsningen, og hvordan har de moderne IT-systemene gjort jobben lettere og produktet bedre? Det hele har skjedd gjennom fire faser.

En optimalisert prosess:

#1: Produktet utvikles

Forbrenningsanlegget eUnit måtte løse utfordringer ingen andre i markedet før hadde gjort. På land er kravene til utslipp og overvåkning langt strengere enn til havs, og etter en serie markedsundersøkelser, datainnhenting og skisser ble de første modulene designet.

– Vi har konstruert anlegget til å bestå av fem 40-fots kontainere, som enkelt kan settes opp eller demonteres igjen. At hver kontainer er en egen modul gjør anlegget veldig mobilt, forteller Kristoffersen.

Jobben med å få alle komponentene til å passe inn i denne formfaktoren, samtidig som avfallet flyter korrekt gjennom det komplekse systemet, var på ingen måte lett. Gjennom hele prosessen videre jobbet derfor TeamTec ut fra en heldigitalisert verdikjede, som har fungert som en digital grunnmur gjennom design- og produksjonsfasen, til levering og support.

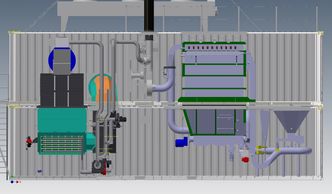

– Så snart vi begynte med prosjekteringen og de nøyaktige detaljene tok vi i bruk 3D CAD-verktøyet Autodesk Inventor. Via Autodesk Vault snakker da CAD-verktøyet sømløst med de øvrige systemene i bedriften. Før hadde vi mye manuell importering av for eksempel komponentlister, men nå flyter dette automatisk, forteller Kristoffersen.

Langt færre feil:

#2: Datene flyter sømløst

Med de komplette CAD 3D-tegningene av eUnit tegnet i Inventor blir disse automatisk overført til Autodesk Vault. Dette er en løsning som lar designere og ingeniører administrere dokumentasjon og spore revisjoner og andre utviklingsprosesser.

Alt av varer som er modellert blir tagget opp i Inventor og Vault, før det så overføres direkte til ERP-systemet via en kobling NTI CADcenter har skreddersydd. Når 3D-modellene med tilhørende komponenter ligger i ERP-systemet blir varebehovet for innkjøp og produksjon automatisk generert, slik at det er en heldigital, strømlinjeformet prosess fra design til et ferdig standardisert produkt.

– Vi definerer arbeidspakker i 3D-verktøyet, som så importeres videre til innkjøp, produksjon og økonomi. Da kan vi for eksempel også legge inn hvor mye tid vi regner med å bruke på produksjon av en del, så kan avdelingen senere rapportere inn hvor mye tid de faktisk brukte. Da blir også kalkylene våre korrekte, sier Kristoffersen.

Versjonskontroll:

#3: Eliminering av menneskelige feil

Akkurat nå er de første utgavene av eUnit produsert og går gjennom en solid kvalitetstesting. Når TeamTec fra og med sommeren begynner å levere den endelige versjonen til kundene sine, vil den samme IT-plattformen hjelpe dem med å holde en effektiv drift.

– Når datene alltid er koblet mot 3D-tegningen fjerner vi menneskelige feil. Systemet holder nemlig revisjon- og versjonskontroll, og vi ser enkelt nøyaktig hva hver kunde har fått levert. I sum reduserer vi faren for at noen ender med å få utdaterte tegninger, og reduserer tiden vi bruker på å lete etter korrekt informasjon, sier Kristoffersen.

Siden komponentlistene i ERP-systemet er direkte knyttet til den originale 3D-tegningen, er det en smal sak å hente opp akkurat hvilken komponent som ble benyttet for flere år siden.

– Faktisk bruker vi den originale 3D-modellen som brukergrensesnittet på kontrollpanelet til eUnit. Når man navigerer rundt i panelet for å overvåke utstyret, ser operatøren maskinen akkurat slik den er foran seg, forteller Kristoffersen.

Optimale prosesser sparer penger:

#4: IT-systemet som effektiviserer industrien

Med en god 3D-modell i bunn, data som flyter sømløst og at menneskelige feil er redusert til et minimum kan ikke bare TeamTec øke kvaliteten på produktet betydelig. De vil samtidig spare tid og penger.

– Når vi jobber med en Inventor 3D-tegning kan vi ikke ta noen snarveier. Programmet tvinger oss til å designe en løsning som faktisk vil fungere og passe sammen i praksis. Det gjør at design tar kortere tid, utviklingen går raskere og kvaliteten blir bedre på det ferdige produktet.

Etter at NTI CADcenter gikk alle forbedringsprosjektene de har utført i sømmene, viser det seg at innsparingspotensialet trolig er større enn mange aner. Selskapet jobber kontinuerlig med å hjelpe kundebedrifter til å optimalisere prosesser, og fant i et nesten utrolig tall: kundenes medarbeidere brukte i snitt 21 timer, en halv arbeidsuke, på ikke-verdiskapende arbeid i produktutviklingen før NTI CAD kom inn.

– Når det i en gjennomsnittsbedrift er ti personer som er involvert i disse prosessene blir det i alt 9660 timer i året. Med en timepris på 500 kr, er det over 4,8 millioner brukt på ingenting, forteller Jonas Wicksell, som er en av løsningsspesialistene hos NTI CADcenter.

Potensialet for besparelser og økte inntekter gjennom færre feil og bedre kundetilfredshet er enormt. Og best av alt; denne teknologien er nå like tilgjengelig for de små oppstartsbedriftene som gigantene i bransjen.

Vil du også bli mer effektiv?

I bloggen vår finner du interessante artikler om relevante temaer i din industri.

Les mer her »Ta kontakt med våre eksperter

Birgit Pettersen: 900 23 462 • bip@nticad.no

Helge Berg: 451 95 455 • heb@nticad.no

Dette har andre bedrifter gjort

Her kan du lese hvordan andre bedrifter innen industri har fornyet seg.

Les mer her »