Industri

Nå skal industriskala CO2-fangst bli hyllevare

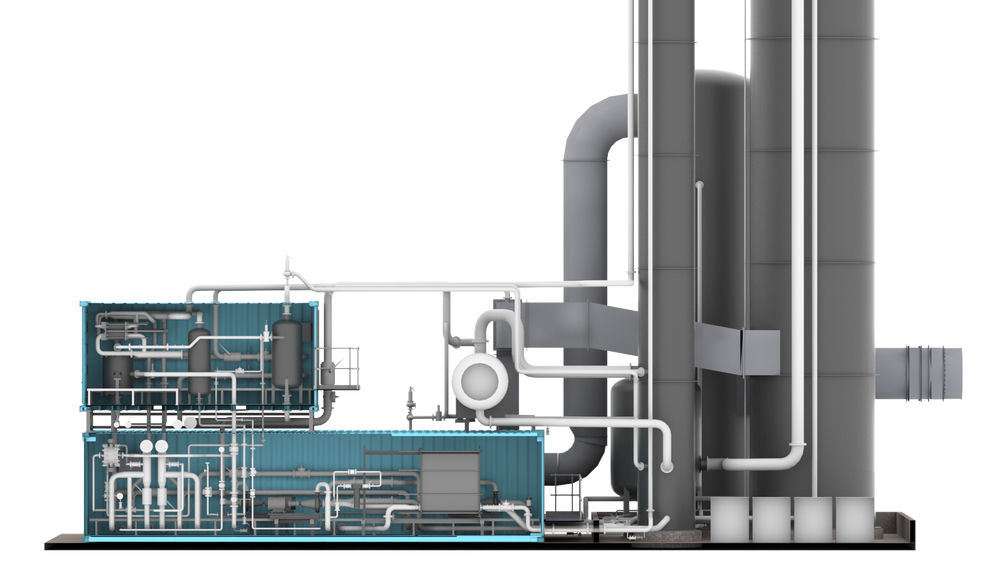

Aker Solutions skal gjøre det overkommelig for mindre industribedrifter å rense utslipp.

Kommentarer

Du må være innlogget hos Ifrågasätt for å kommentere. Bruk BankID for automatisk oppretting av brukerkonto. Du kan kommentere under fullt navn eller med kallenavn.