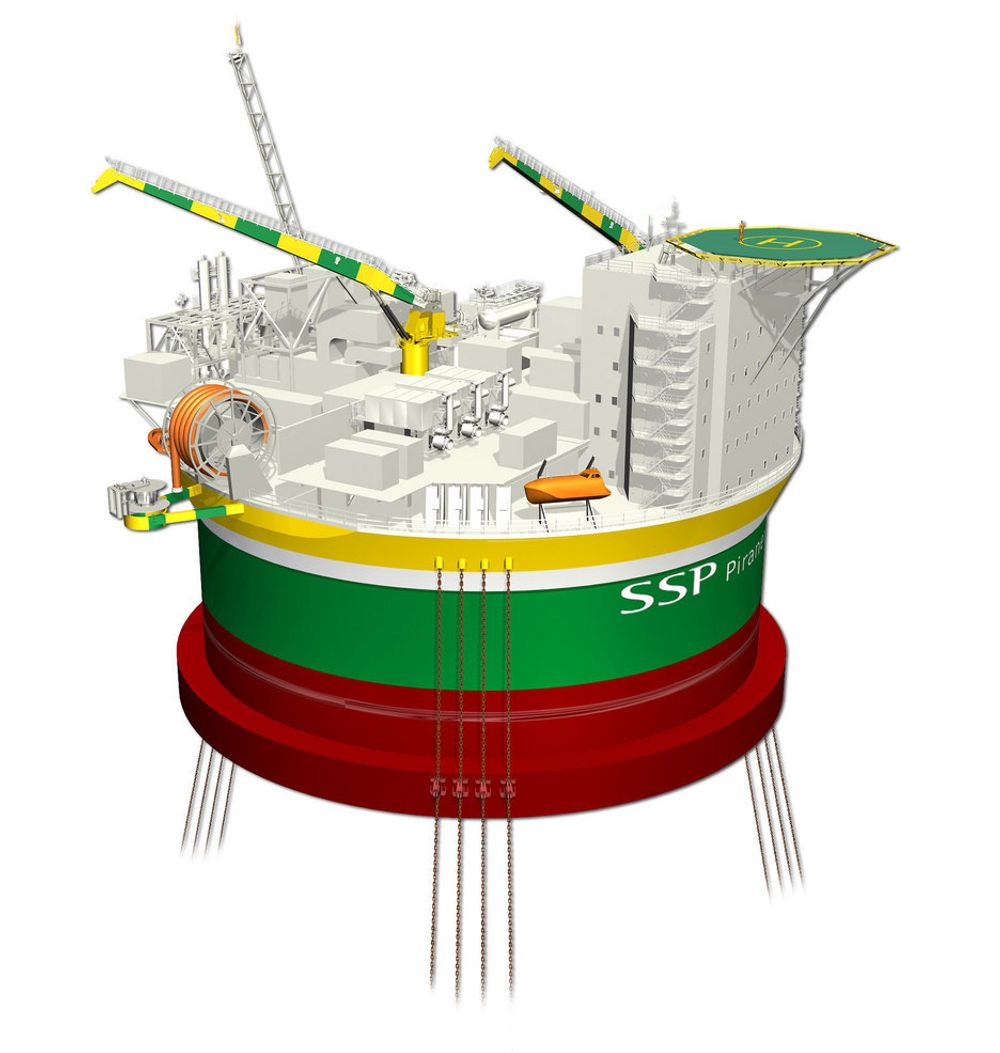

Piranema SSP

- Produksjonskapasitet: 30.000 fat olje daglig

- 1,2 millioner Sm3 gass (reinjiseres)

- Lagringskapasitet: 300.000 fat olje

- Topside vekt 2500 tonn

- Vanndyp 1000 meter

- Eier Sevan Marine as

- Kunde Petrobras

Larvik/Sandefjord: Piranema SSP (Sevan Stabilized Platform), som er klassifisert som et fartøy, blir konstruert og delvis bygget i Norge.

Deretter skal den sammenstilles i Kina og installeres utenfor kysten av Brasil. Dette er den første av i alt syv plattformer som bedriften i Arendal skal bygge, eie og drive.

_logo.svg.png)

Mens andre selskaper lenge har strevd med å komme inn på det brasilianske markedet for flytende produksjonenheter, hadde Sevan Marine kontrakten inne kort tid etter at konseptet var utviklet.

– Vi så at det var et behov hos Petrobras. Det var få brukbare tankbåter tilgjengelig som kunne bygges om til flytende produksjons- og lagerskip, såkalte FPSO-er (Floating Production Storage Offloading), og Petrobras ønsket å se på alternative løsninger. Vi fikk derfor til et samarbeid med Petrobras forskningssenter for å se på mulighetene i forbindelse med utviklingen av Piranema-feltet i Campos Basin, forteller Arne Smedal i Sevan Marine.

2,5 milliarder

Etter tester blant annet på Marintek i Trondheim bestemte Petrobras seg for å gå videre. Rundt årsskiftet 2004/5 inngikk selskapet en avtale med Sevan Marine om å chartre en SSP 300 FPSO for seks pluss fem år, med opson på ytterligere 10 år. Dagraten ligger på 100.000 dollar. Totalverdien for prosjektet er regnet til ca. 2,5 milliarder kroner uten opsjoner.

Bestillingen på Piranema SSP kunne dermed settes ut til det kinesiske verftet Yantai Raffles.

Testene som ble utført i bassenget i Trondheim viser at under forholdene utenfor Brasil vil maksimal krenging være på to grader. En vanlig FPSO kan oppleve krenging opp mot 20 grader. Den nesten umerkelige krengingen medfører at prosessutstyret er enklere og at regulariteten i produksjonen er langt bedre. SSP-en er som en fast plattform, selv om dette er en flyter på 1000 meters havdyp.

Rask å lage

Den sirkulære formen gjør SSP-en enkel å bygge. Plattformen består av seks innvendige tanker, med ballasttanker mellom skutesiden og tankveggene. I senter er en kolonne hvor ballastpumper og lastepumper pluss brannvannspumper og pumper for andre hjelpesystemer er plassert. Ingen pumper er plassert i tankene.

– Vi bruker det avanserte DAK-verktøyet Catia. Når vi konstruerer understellet, behøver vi kun å modellere en tredel av konstruksjonen, en tank med bærekonstruksjoner og en tank uten. Så er det bare å kopiere denne rundt. Det trengs bare tre personer for å konstruere hele skroget, sier Smedal.

Den tredimensjonale modellen i Catia er knyttet til et tilsvarende DAK-system på verftet i Kina, som dermed kan lage kutteplaner på stålplatene og produksjonstegninger direkte fra modellen i Arendal.

– Dette er effektivt og billig. Formen på skroget gjør det enkelt å kople til stigerør, enten de er i stål eller er fleksible. Vi har ikke behov for de kompliserte overføringene fra en dreieskive i fartøyet. Kostnadene for plattformen blir ikke større enn for en dreieskive og svivel på en vanlig FPSO, sier Smedal, som har lang erfaring i å lage dreieskive gjennom APL.

Norsk er best

Dekket konstrueres av Kanfa i Asker. De er ansvarlige for at anlegget skal produsere 30.000 fat olje om dagen. I tillegg skal 1,2 millioner Sm3 gass daglig reinjiseres i feltet. Kanfa smarbeider med en rekke partnere for å gjennomføre prosjektet. NLI Alfred Andersen i Larvik bygger separatorer og prosessmodul, mens Grenland Group Karmøy Stål bygger gassbehandlingsmodulen. Rambøll Future står for ingeniørarbeidene innenfor stål og rør på dekket. De har også ansvaret for sikkerheten om bord.

Sevan Marine har selv ansvaret for boligkvarter, tilkoplingsutstyr for shuttletanker, hjelpesystemer og en rekke andre tekniske innretninger på dekket.

– Vi tror at vår gjennomføringsmodell for prosjektet er noe av det beste vi kan oppdrive i dag. Når det gjelder teknisk utstyr til offshoreindustrien, er det få selskaper som slår de norske i kvalitet og effektivitet. I tillegg har norske bedrifter et høyt kompetansenivå uten at det går ut over kostnadene. Jeg er imponert over konkurranseevnen til norske offshorebedrifter, understreker Smedal.

Stor detaljeringsgrad

For Rambøll Future er Piranema en viktig kontrakt. På topp er rundt 50 mann sysselsatt med prosjektet. – Vi har laget en 3D-modell som er basis for alt detaljarbeidet. Fra denne modellen lager vi tegninger helt ned på nivå 6, dvs. tegninger for produksjon i verksted, forteller Peter Bergman i Rambøll Future.

Bedriften gjennomfører også i alt 28 sikkerhetsanalyser og beregninger for innfestingen til stigerørene. Ingeniørarbeidene startet i januar i år og er ventet ferdige i desember.

Kort byggetid

NLI Alfred Andersen i Larvik bygger prosessmodulene og prosessenhetene. Bedriften sikret seg oppgaven i sterk konkurranse med andre norske og utenlandske verft. I dag er de mest beskjeftiget med å lage undervannsutrustning for større offshoreleverandører.

– Jeg tror ikke vi kunne gjennomført prosjektene innenfor de rammene vi har uten bruk av dyktige norske leverandøerer, sier daglig leder i Kanfa, Aslak Hjelde.

Ytterligere en SSP 300 er under bestilling for Chestnut-feltet på britisk sokkel i Nordsjøen. Dette feltet ville ikke vært lønnsomt uten en billig løsings som Sevan Marines produksjonsinnretning.