Da Robotic Drilling Systems ville utvikle et bedre og mer effektivt boredekk, gjorde de mer enn å oppgradere maskinene som brukes i dag.

De ville se med helt nye øyne på hvordan selve operasjonene blir utført, for å kunne finne en helt ny løsning.

Flere ganger ble de fortalt at det de prøvde på ikke gikk an. Men det gjorde det.

Nå har selskapet utviklet det første og eneste fullelektriske og robotiserte boredekket som finnes. Et som overtar alle manuelle og fjernstyrte operasjoner.

Fullskala test

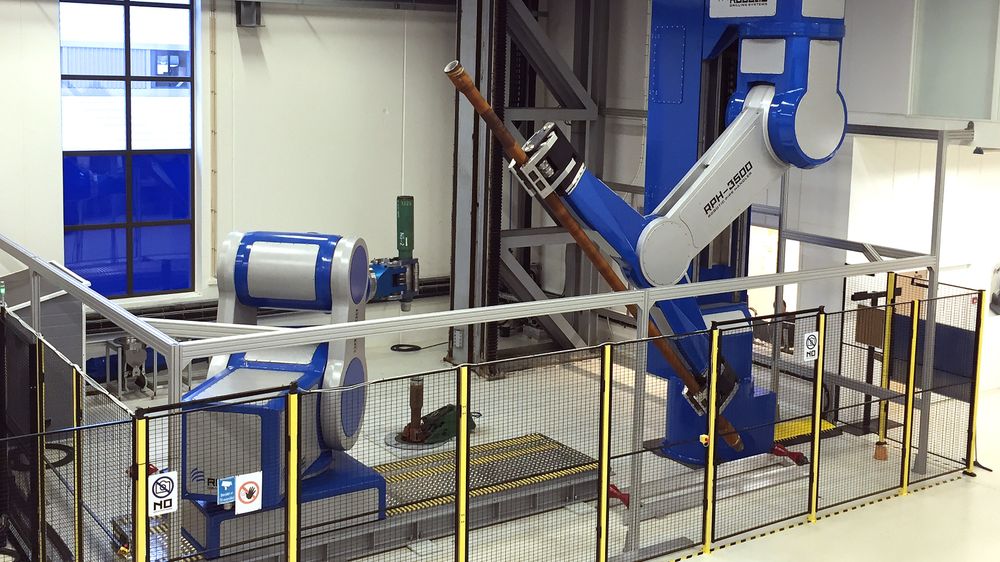

Verkstedhallen på Kvål i Sandnes kommune er bokstavelig talt fylt til taket av maskiner. Fire store, blå roboter fyller mye av gulvplassen i hallen. En boredekksrobot, en pipe handler, en roughneck og en elevator.

Det er et komplett boredekk, i fullskala, snart klart til å kjøre 100 prosent robotiserte testoperasjoner.

Den aller største maskinen, en pipe handler, plukker opp et borerør fra bakken, løfter det opp og snur det vertikalt. Deretter vrir kroppen til maskinen seg, slik at røret blir fraktet bort til en tilsvarende del festet i gulvet – eller i brønnen, om du bruker fantasien.

Roboten styres fra en pult med data på, i rommet ved siden. Her sitter én mann «på en vanlig data med et litt påkostet grafikkort» som sender overordnede kommandoer til maskineriet på boredekket. Resten fikser robotene selv.

I noen måneder framover skal de fortsette å teste og finjustere maskineriet og softwaren, slik at de får optimalisert bruken og bevegelsene.

Erstatter mennesker og maskiner

På et boredekk på en rigg er det vanligvis masse folk til enhver tid. Det er farlig arbeid, det tar tid og kvaliteten på arbeidet avhenger av hvor gode de som er på jobb er.

De fire robotene til Robotic Drilling Systems (RDS) skal erstatte alle manuelle og fjernstyrte operasjoner som i dag utføres på boredekket. Noen erstatter maskiner, andre erstatter menneskelige operasjoner.

– I dag gjør det aller beste mannskapene arbeidet på kort tid, dersom forholdene er lagt til rette, været er godt og så videre. Robotene vil ikke gjøre arbeidet så mye raskere enn det. Forskjellen er at robotene gjør arbeidet like raskt hver eneste gang, selv om forholdene ikke er optimale, sier Kenneth Mikalsen, teknologidirektør i RDS, til Teknisk Ukeblad.

Slik vil det være mulig å øke sikkerheten på riggen, samtidig som det kan bidra til kostnadsbesparelser.

–– Tidligere har forbedringer på boredekket stort sett handlet om utvikling av nåværende teknologier, slik at operasjonene blir gjort på omtrent samme måte. Hvordan vi borer etter olje har ikke endret seg mye de siste 30 årene. Vi har sett på det helt på nytt. Tanken bak det robotiserte boredekksystemet er først og fremst effektivisering. Samtidig har det også potensial for å kutte i bemanningen til borerigger, påpeker Mikalsen.

- Hold deg godt fast:

– Sa det ikke var mulig

Robotene til RDS er fullelektriske, i motsetning til de hydrauliske maskinene som det i dag er vanlig å bruke på et boredekk.

Samtidig må robotene kunne tåle helt andre forhold enn en robot på for eksempel en bilfabrikk. De må kunne utføre tunge løft og i tillegg ha plass til kontrollsystemet inne i selve maskinen.

– Utfordringen med å bygge elektriske roboter av disse størrelsene og med disse kreftene, er å få dem sterke nok, samtidig som de skal være veldig raske og nøyaktige. Det var mange som sa at dette ikke var mulig. Dette har vi løst med nytt grensesprengende design av mekaniske aktuatorer med direkte elektrisk drift, forklarer Mikalsen.

Selve elmotoren får de levert fra Siemens, i stedet for å bruke skreddersøm. Giret de bruker er det største de kunne finne på markedet, men selv det var ikke stort nok. Derfor har de utviklet et system med bruk av gassfjærer for å kompensere.

– Prinsippet er som i en personheis, men vi bruker gassfjæring i stedet for motvekt. Dermed kan motor og gir være mindre enn det vi normalt ville brukt, forklarer senioringeniør Kjetil Næsgaard.

Kommuniserer med hverandre

Alle maskinene er dessuten designet slik at de produserer strøm. Motorene bruker strøm når de løfter vekter opp, og produserer strøm når vekter senkes.

Strømmen som produseres fordeles internt mellom motorer i selve roboten, og overskuddsstrøm deles ut til de andre robotene som trenger det. Overskuddsstrøm kan også sendes ut på nettet.

– Energiforbruket blir dermed helt neglisjerbart, poengterer teknologisjefen.

Robotene styres ved hjelp av overordnede kommandoer. Det vil si at de ikke trenger detaljerte opplysninger om oppgavene, kun hva slags operasjon de skal utføre.

– Det skjer mye på et boredekk, da kan du ikke måtte sette deg ned for å skrive ny kode for å endre bevegelsene. Dermed så vi det som det nødvendig at robotene kan være dynamiske i utførelsen av oppgavene, og vi har jobbet mye med å utvikle softwaren. De finner selv ut hvilke bevegelser må gjøre for å utføre den gitte oppgaven. De kan for eksempel finne en ny vei, dersom noe står i veien, og de vet selv hvor ting er til enhver tid, sier Mikalsen.

Han forklarer videre at robotene kommuniserer med hverandre. Derfor trenger de heller ikke antikollisjonssystem. Dersom to maskiner er på kollisjonskurs vil den ene vike for den prioriterte maskinen.

De kan i tillegg måle vekt, og bruker dette ved overføring av vekt fra en maskin til en annen.

Etter hvert skal robotene kunne kommunisere med systemer som styrer selve boreoperasjonen også, slik at selve boringen effektiviseres ytterligere.

Dette er robotene:

- Boredekksrobot

Boredekksroboten er en fullelektrisk robot med over 1500 kg løftekapasitet, noe RDS mistenker at kan være verdensrekord.

Den har en rekkevidde på 3,6 meter og en nøyaktighet på et par millimeter. Det er den første industrielle roboten med et komplett innebygget kontrollsystem.

Roboten kan føle krefter slik at den kan spinne inn og ut rørforbindelser, uten å kjenne til gjengestigning eller dimensjoner, og er i stand til å sette ned objekter uten å kjenne lengde eller posisjon.

Den har trådløs overføring av kommunikasjon og power til verktøy den kobler seg til og bruker.

Boredekksroboten har høy akselerasjon og hastighet, sett i forhold til hvor stor den er.

Maskinen er ferdig og et eksemplar er solgt og installert hos kunde.

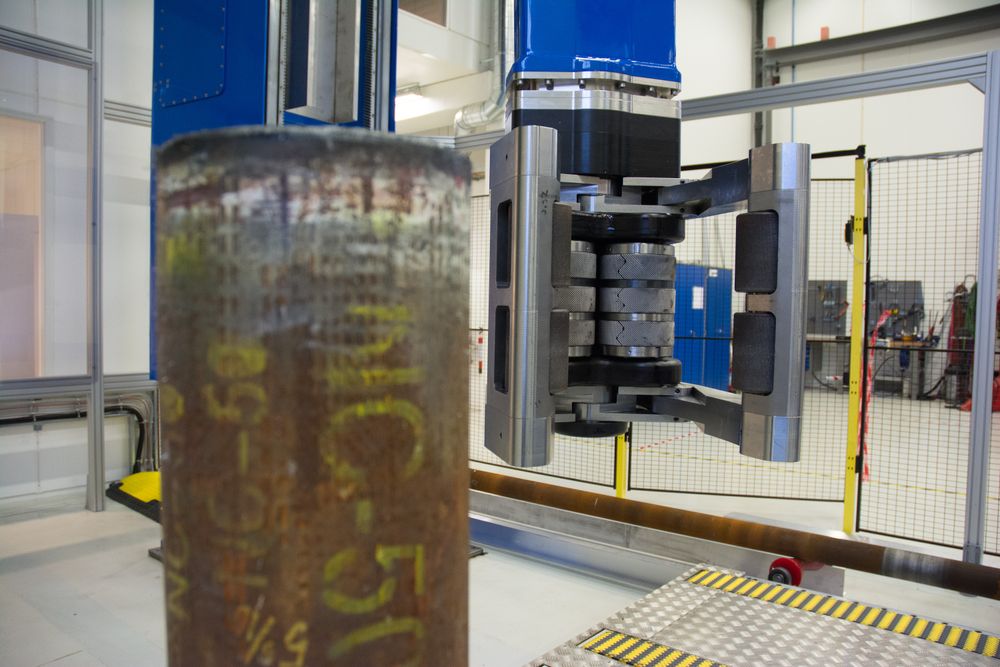

Pipe handler

Det er en maskin som bygger rør selv, og erstatter dagens pipe handler-løsning. Den har en løftekapasitet på over 3500 kilo.

– Dette er garantert verdensrekord, ifølge RDS.

Det er den første og eneste pipe handler som er i stand til å gripe, holde og spinne inn eller ut rør. Den kan i tillegg håndtere rør fra horisontal til vertikal posisjon.

Iron Roughneck

– Dette er verdens første og eneste fullelektriske iron roughneck, forklarer RDS.

Maskinen kan skru gjengeforbindelser med opp til 270.000 newtonmeter (Nm), noe som eliminerer behovet for manuelle operasjoner dersom borestrengen har for høyt dreiemoment. Dette er også mye høyere moment enn de fleste eksisterende hydrauliske maskinene.

For å kunne skru med 270.000 Nm må maskinen gripe hardt nok på røret. RDS har utviklet lineære elektriske aktuatorer, som kan klemme med opptil 85 tonn kraft, i tillegg til at de tåler det store momentet.

Dette kan den gjøre samtidig som den kan kjøre hele slaglengden på 160 mm på under to sekunder.

– Dette er aldri blitt gjort før og er en revolusjon uavhengig av industri. Selskapet opplever en stor interesse for denne aktuatoren fra selskaper utenfor olje og gass sektoren, opplyser RDS.

Elevator

Verdens første elevator som kan håndtere alle rørdimensjonene som trengs for å bore en seksjon av en brønn. Dette eliminerer mange farlige og tidkrevende manuelle operasjoner.

Elevatoren har kun en hydraulisk tilførsel og retur. Det innebyggede kontrollsystemet kommuniserer trådløst med riggen, og batteriet har en levetid på minimum to år.

Det er verdens første elevator som er i stand til å måle vekt, og også første og eneste elevator som ikke er i stand til å åpne, og dermed slippe røret, så lenge det henger vekt i den.

- Nå røkter den tidligere plattformsjefen bier Han ba kompisene i oljebransjen om en gründer-idé: Han ba kompisene i oljebransjen om en gründer-idé. Dette ble resultatet

– Skal bli milliardselskap

For å komme hit har Robotic Drilling Systems brukt i overkant av 300 millioner kroner. 2015 var det første året selskapet hadde inntekter. Da solgte de en boredekksrobot til en verdi av fire millioner kroner.

Inntektene har de i stor grad fått fra oljeselskaper, investorer og støtte fra offentlig organer. Blant dem som har lagt penger i robotene er Statoil, Odfjell Drilling og Forskningsrådet, gjennom Demo2000.

For 2016 er målet en inntekt på 30 millioner kroner, fra salget av en boredekksrobot og en pipe handler. Blant kundene RDS jobber med er Odfjell Drilling og deres Deepsea Atlantic, som skal bore brønner på Johan Sverdrup.

– Vi har brukt mye penger, men det er peanøtter sammenlignet med andre. Vi har vært veldig fokuserte, og driver bare med dette. Det tror jeg vi har fått mye igjen for. Dette er teknologi som kan selges i hele verden og vi har mål om å bli en milliardbedrift, påpeker gründer Lars Raunholt.

Om kort tid vil hele systemet være klart for kommersialisering. Prislappen for alle robotene og systemet ligger på cirka 10 millioner dollar.

I første omgang vil de rette seg mot oljebransjen, men RDS har også fått interesse fra aktører fra en rekke ulike bransjer, som er interessert i deler av teknologien deres.

– For nå har vi nok med oljeindustrien, men på sikt må vi utnytte de mulighetene som ligger i andre bransjer også, poengterer Raunholt.

– Stort globalt marked

Blant dem som har bidratt med offentlig støtte til RDS, er Forskningsrådet, gjennom sitt program Demo2000.

– Forskningsrådet støtter utviklingen av teknologi som kan øke effektivitet, sikkerhet og senke kostnader i operasjonene på norsk sokkel, sier Anders J. Steensen, programkoordinator for Demo2000, på spørsmål om hvorfor de har valgt å satse på robotteknologien.

– Ny teknologi som bidrar til å øke sikkerheten og senke kostnadene for boring er et prioritert mål siden kostnadene knyttet til brønner utgjør rundt halvparten av de totale omkostningene ved en utbygging av olje- og gassfelt på norsk sokkel. Å automatisere boreprosessen ved bruk av roboter er viktig for å nå dette målet, utdyper Steensen.

Han påpeker at Demo2000 har støttet utviklingen i to faser, helt tilbake til 2010. Han har stor tro på teknologien, og mener markedet for den potensielt er veldig stort.

– Boredekksroboten som nå skal installeres og testes på en offshore rigg vil bidra til å endre måten man borer brønner på. Teknologien bidrar sterkt til å øke sikkerheten på boredekket, ved at roboten erstatter manuelt arbeid. At operasjonene går raskere og gir en større forutsigbarhet og repeterbarhet er også blant fordelene ved teknologien. Det antas at det er et stort globalt marked for selskapet dersom de lykkes i kvalifiseringsløpet, sier Steensen.

- Har jobbet med teknologien i 10 år: Har jobbet med teknologien i 10 år - nå lykkes endelig gründerne