Multiskala-modellering er framtiden for 3D-printing og virtuelt materialdesign

Forskere ved Nederlandsk organisasjon for anvendt vitenskapelig forskning, TNO, bruker multifysikksimulering, multiskalamodellering og topologioptimalisering for å utforske 3D-printing i nye materialsystemer.

I de senere år har 3D-printing (additiv tilvirkning) blitt en viktig del av forskning og utvikling, design og fabrikasjon. Teknologien viser også lovende tendenser innenfor materialdesign. Snart vil det være vanlig å lage utskrifter av objekter med forskjellige materialer og romlig varierende materialparametere. Dette vil gi oss mulighet til å lage mange nye produkter som har applikasjonstilpassede og unike materialegenskaper.

Additiv tilvirkning bruker gjerne små periodiske mikrostrukturer i et repeterende mønster for å lage den formen som bygges. En enkelt av disse små periodiske mikrostrukturene kalles en enhetscelle. Disse enhetscellene kan enten ha form som enkle triangler og hexagon, eller mer kompliserte strukturer med krysstag og hull mellom veggene.

Utviklingen har den siste tiden gått i retning av at man kan printe mange materialer på mikronivå, der mikrostrukturen kan bli kombinert og skreddersydd til designerens behov. Denne typen kontroll på mikronivå gir ingeniørene mulighet til å velge mengde material og måten det blir satt sammen på slik at de kan designe skreddersydde produkter med materialer som er nøyaktig tilpasset applikasjonen. Dette gir funksjonalitet som er umulig å få til dersom man skulle velge ett enkelt standardmateriale. Forskerne ved Nederlansk organisasjon for anvendt vitenskapelig forskning (TNO) har begynt å utforske virtuelt materialdesign. Ved å bruke multifysikkmodeller og multiskalamodeller, kan de finne ut hvordan spesifikke egenskaper kan utvikles og effektivt integreres i et 3D-printet objekt. Arbeidet ved instituttet spenner over mange tema slik som trygghet og sikkerhet, energi og produksjon. Teknikkene som blir brukt for å optimalisere materialer og topologier i 3D-printede design, har også blitt tatt i bruk i andre forretningsområder slik som lettvektsmekatronikk, solceller og belysningsteknologi.

Historien om spenninger, tøyninger og stivhet i anisotropiske materialer

Anisotrope materialer oppfører seg forskjellig avhengig av fra hvilken retning de blir belastet. Med vanlige metoder for materialproduksjon har man liten mulighet til å kontrollere anisotropien. Dermed blir det også vanskelig å utnytte disse egenskapene i design av et produkt.

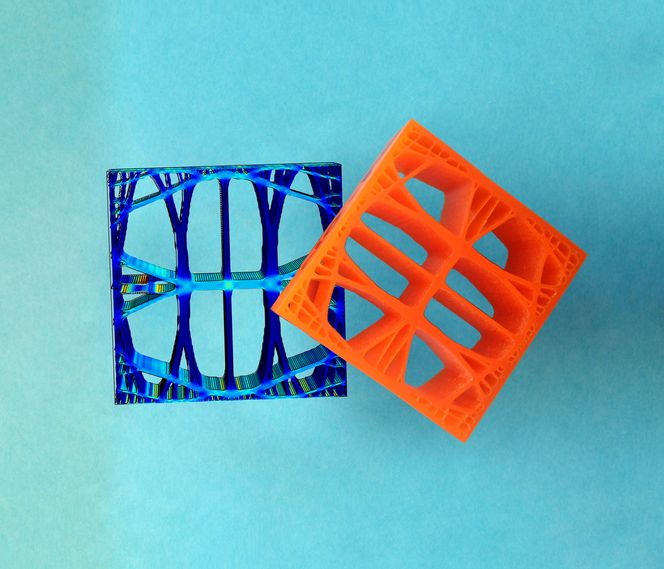

Marco Barink, forsker ved TNO, startet å utvikle en prosedyre for å designe anisotrope strukturer ved hjelp av å utnytte materialstivheten og metoder for topologioptimalisering. Han begynte å bruke programvaren COMSOL Multiphysics® for å utforske egenskapene til en enkelt enhetscelle som skulle ha dobbelt så stor stivhet i en planar retning som i en annen (Se Figur 1).

«Vi satte oss som mål å finne en spesifikk stivhetsmatrise, så vi la inn et gitt materialstrekk i COMSOL og kjørte en optimaliseringsalgoritme for å finne den ønskede spenningen. Vi kan be COMSOL å lage materialet dobbelt så stivt i den ene retningen og videre analysere oppførselen til materialet inn i en overordnet geometri». De verifiserte simuleringsresultatene ved å bruke en 3D-printet prøve hvor de kunne teste materialets egenskaper. Etter verifiseringen hvor de så at materialet oppførte seg som ønsket, gjorde de en ny simulering og optimalisering på et ekstremt anisotropisk materiale. I denne simuleringen kunne de optimalisere på både romlig distribusjon av material og orienteringen av de anisotropiske fibrene.

Målet var å kunne designe materialegenskaper utover det som er tilgjengelig i enkeltmaterialer, og det neste steget var nå å kunne bruke dette videre i en simulering av strukturer som bestod av flere forskjellige materialkombinasjoner. Barink, og hans kolleger, definerte en anisotropisk multimaterialmodell for en enhetscelle i COMSOL. Deretter ble lokal distribusjon av hvert material optimalisert for en større struktur som var sammensatt av et mønster av disse materialene (Se Figur 2). De brukte programvaren til å justere materialsammensetningen og oppbygningen inntil målet for en ønsket termisk konduktivitet var oppnådd.

Multiskalamodellering og databasert homogenisering

Alle disse enhetscellene er i virkeligheten veldig små biter i det sammensatte produktet. Etter optimaliseringen på mikronivå kunne gruppen fra TNO begynne å studere materialoptimalisering i større skala. «Vi har funnet ut at denne mikroskalastrategien fungerer bra for relativt små volum», sier Erica Coenen, forskningsingeniør ved TNO. «For å designe virkelige produkter som fungerer i det daglige, må metodene oppskaleres samtidig som man beholder fornuftige beregningstider. Dette er hvor multiskalamodellering blir en viktig del, og gir designeren verktøyene for å effektivt kunne simulere både på mikroskala og produktskala samtidig». Coenen implementerte vertkøy i COMSOL slik at hun kunne få ut effektive materialparametere fra en enkelt enhetscelle av et multimaterial. Denne effektive materialmodellen blir så brukt i en fullskalamodell av produktet som skal designes. «Vi hadde suksess med å lage en fullt koplet multiskalasimulering. Makromodellen inneholder homogene egenskaper uten noen detaljert substruktur, og mikromodellen inneholder den heterogene mikrostrukturen av flere materialer. Mange mikromodeller kjøres innenfor en enkelt makromodell», forklarer hun. «Vi kan studere mange mikromodeller samtidig, hvor vi løser for kraftig ulineær og temperaturavhengig oppførsel, basert på lokale forhold i makromodellen».

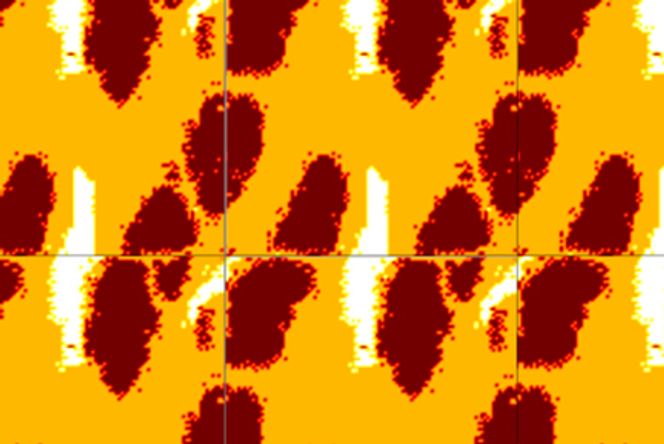

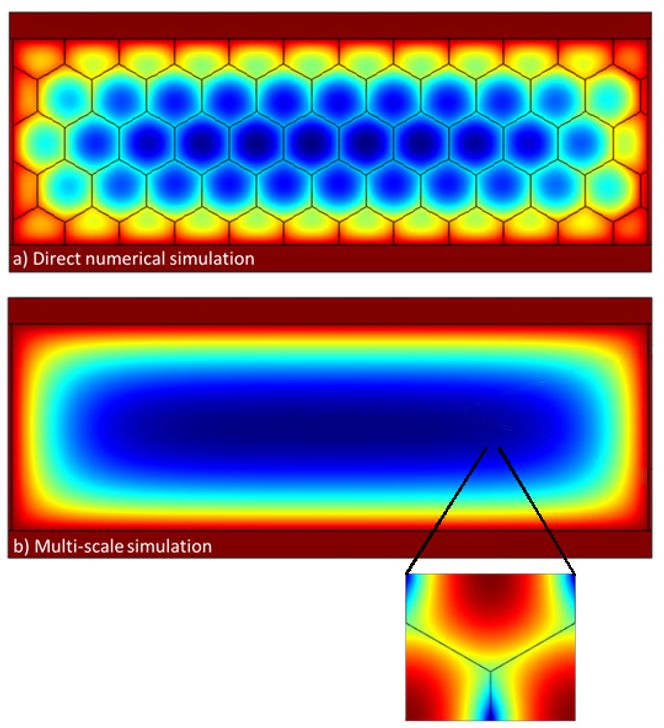

Coenen og Barink har benyttet en forenklet versjon av metoden på en av TNOs store forskningsområder; utvikling av store og fleksible organiske lysemitterende dioder (OLEDs). OLEDs blir laget ved å deponere organiske halvledere på fleksible substrater. For å oppnå god lyshomogenitet må man nøye optimalisere designet av metallnettverket som blir brukt i de transparente elektrodene på framsiden av dioden. Dårlig design kan føre til ujevn lysintensitet over diodene, noe som er uønsket i et produkt som mobiltelefoner. Direkte og fullstendig modellering av OLEDs med metallnettverk har tidligere vist seg å være problematisk på grunn av store forskjeller i dimensjonen til de forskjellige komponentene. Hexagon-mønstrede overflater som former metallnettverket har typiske dimensjoner på 10-100 mikrometer. Sammenlignet med selve OLED-modulen, som gjerne er 10 centimeter, er disse forskjellene i størrelse vanskelig å ta høyde for i en enkelt modell.

«Multiskalamodellering er virkelig veien man må gå for å få til dette», kommenterer Barink. Med en ny COMSOL-simulering, analyserte de metallnettets struktur med mål om å optimalisere lysdistribusjonen. Ved å kombinere en makromodell av hele OLED-modulen med en mikromodell av den hexagonbaserte metallelektroden, løste de for effektiv lysintensitet og optimaliserte mellomrommet mellom elektrodene og størrelsen på hexagonelementene (Se Figur 3). Oppdatering av det eksisterende designet resulterte i en homogenitet som var 12% bedre uten å ødelegge effektiviteten til OLED-modulen.

Fra enhetscelle til komplett produkt

Coenen og Barink demonstrerte at topologioptimalisering er et effektivt verktøy for å generere design for additiv tilvirkning, gitt at egenskapene til produktet som blir designet ikke kan lages ved hjelp av konvensjonelle teknikker. Men til og med en så fleksibel tilvirkningsmetode har sine begrensninger. I en av metodene som blir brukt for 3D-printing, selektiv lasersmelting (SLM), blir et pulver smeltet lagvis for å lage den ønskede formen. Ubrukt pulver må fjernes fra objektet etter prosessen, samtidig vil produktet gjerne vri seg på grunn av termisk ekspansjon under prosessen, og dette begrenser hva metoden kan brukes til. Her ligger det en mulig konflikt: Hva skjer når topologioptimalisering foreslår et ideelt design som kanskje er ubrukelig på grunn av prosessrelaterte begrensninger?

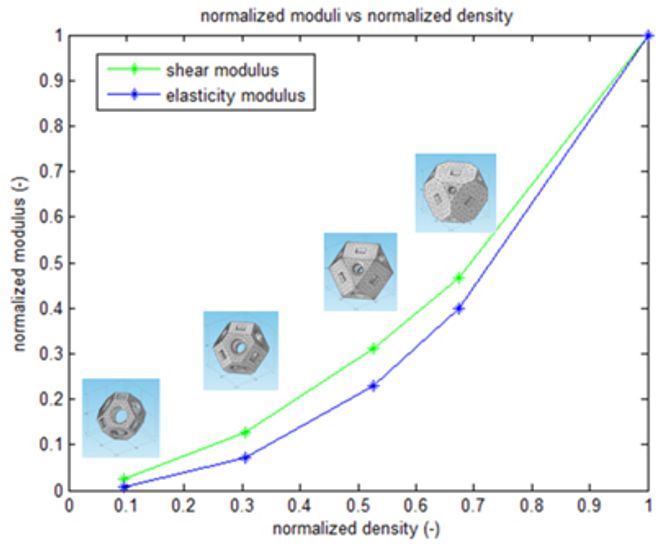

«For å komme rundt dette hinderet, kom våre ingeniører opp med en del forskjellige enhetsceller med forskjellig tetthet», forteller Barink. «Disse cellene er designet for å være stive, mulige å printe og inneholder huller slik at pulveret fra prosessen kan fjernes. Forskjellige enhetsceller blir kombinert for å generere overordnede homogeniserte egenskaper». Deretter brukte de COMSOL for å studere koblingen mellom materialets tetthet og stivhet (Se Figur 4).

På et produkt i full størrelse er det vanligvis umulig å håndtere tusenvis av små enhetsceller i tre dimensjoner. De kombinerte teknikkene: stivhetshomogenisering for hver type enhetscelle etterfulgt av topologioptimalisering i større dimensjoner. «De homogeniserte egenskapene for hver enhetscelle blir brukt som et enkelt material i topologioptimaliseringen på produktnivå», fortsetter Barink.

For et spesifikt produkt, laget med en billigere teknologi enn metallprinting i 3D, brukte de denne prosedyren på et hammerskaft laget av en polymer (Se Figur 5). Det endelige designet inneholder en rekke celletyper som er optimalisert av progamvaren for å oppnå riktig stivhet i tillegg til at man ønsker å bruke minimalt med materiale. «Hammerskaftet ble benyttet som en demonstrasjon av kraften og fleksibiliteten til hele prosedyren, fra design til ferdig produkt», sier Barink. «Fra design av enhetsceller, homogenisering, topologioptimalisering, generering av maler for printer og til slutt 3D-printing, har vi utviklet en god teknikk for å designe et sluttprodukt med alle detaljer på mikronivå. Når dette blir benyttet på SLM-design, vil teknikken også ta høyde for de typiske produksjonsutfordringene knyttet til metallprinting av sterkere og mer avanserte produkter. Gruppen ved TNO begynte med en enkelt enhetscelle og bygde seg videre til anisotropiske multimaterialstrukturer på mikronivå. Bruken av de ulike teknikkene innenfor mange aktivitetsområder ved TNO har demonstrert styrken ved å kombinere multiskalamodellering og simulering med innovativ produktutvikling. Dette er et blikk inn i fremtiden, men som nå begynner å bli en realitet, hvor multimaterialdesign blir normen i additiv tilvirkning. Dette ville ikke være mulig uten simulering.

.png)