Volkswagen forenkler og distribuerer utviklingsprosessen for elektriske bilmotorer ved hjelp av simuleringsapplikasjoner

Ved Volkswagen i Kassel akselererer de designprosessen for elektriske motorer ved å bygge og distribuere simuleringsapplikasjoner som kan evaluere styrken til rotorlamineringer.

Siden stadig flere forbrukere tar miljøbevisste valg, er elektriske biler nå på vei til å utkonkurrere biler med forbrenningsmotorer som førstevalget for transport. Som et svar på dette behovet jobber alle ledende bilfabrikanter med å gjøre klart for fremtidens elektriske biler ved å skru opp produksjonstakten for elektriske og hybrid-baserte biler i tillegg til forbrenningsmotorer.

En av disse fabrikantene er Volkswagen som ved sin fabrikk i Kassel i Tyskland spesialiserer seg på utvikling, planlegging og produksjon av elektriske drivverk. Fabrikken har en daglig produksjon på 150 elektriske og 300 hybriddriverk.

Rotoren, en essensiell del i elektriske drivverk, er utsatt for et stort antall rotasjoner med varierende hastighet og dreiemoment i løpet av levetiden. Testing av rotoren er derfor et viktig moment for å sjekke at den tilfredsstiller kravene til driftssikkerhet. Å teste rotorlaminatenes styrke er en veldig tidkrevende prosess, men ved å bygge simuleringapplikasjoner med programvaren COMSOL Multiphysics®, kan VW Kassel automatisere testprosessen for rotorene, i tillegg til å redusere utviklingskostnader og øke produktkvaliteten.

Balansering av elektromagnetiske og mekaniske behov

Volkswagen startet i 2015 utviklingen av et modulært system for å optimalisere design og effektivisere fabrikasjonsprosessen for elektriske kjøretøy. Dette systemet kaller de for Modular Electrification Toolkit (MEB), eller modulær elektrifiseringsverktøykasse. MEB tar høyde for moment, effekt og hastighet for hoveddrivenheten på bakhjulene og for den valgfrie drivenheten for framhjulene som blir brukt i kjøretøy med firehjulsdrift (Figur 1).

Girratio for akslinger, antall drivenheter, vekt, hjulbredde, design og plassering av høyspenningsbatteriet er viktige bestanddeler for helheten av MEB-konseptet. Mens MEB hjelper til med å optimalisere individuelle komponenter og systemet som helhet, må utvikleren ta mange viktige valg, spesielt når det skal tas hensyn til nye teknologier slik som digitalisering, autonom kjøring eller elektriske drivenheter.

Helt siden oppstarten av konseptutviklingen har de forskjellige utviklingsteamene innen design, simulering og testing hatt et tett samarbeid ved VW Kassel. Først jobbet simuleringsekspertene med å gjennomgå ytelsesspesifikasjonen for drivenheten og brukte simuleringer for å forstå hvilke typer design som er mest aktuelle.

Deretter modellerte de motoren og reduserte antall viktige variabler. Ved å distribuere en simuleringsapplikasjon basert på denne modellen, kan designingeniørene effektivt sammenligne forskjellige varianter og velge den mest effektive motoren.

Dette samarbeidet er vitalt og en fordel for alle involverte. Siden simuleringer ikke kan dekke alle scenarier som dukker opp i en designprosess, spiller også testprosessene en viktig rolle i utviklingen. I tillegg kan testopplegget hjelpe til med å forbedre simuleringsmodellene.

«I utviklingsprosessen for elektriske maskiner må man tilfredsstille mange behov,» forklarer Dr. Steffen Rothe, simuleringsingeniør ved komponentutvikling i VW Kassel. «På den ene siden må maskinen tilfredsstille de elektriske kravene til effekt og dreiemoment. På den andre siden må man opprettholde en viss levetid og driftssikkerhet, og sentripetalkraften kommer inn som den største lasten for rotoren.»

Å balansere ulike behov i en designprosess er ikke alltid like enkelt, og det kan by på utfordringer når behovene spriker i forskjellige retninger. For eksempel er det bedre å bruke tynne nettinglignende strukturer for elektromagnetiske egenskaper, mens tykkere strukturer er bedre egnet rent mekanisk. Det er viktig at disse forskjellige egenskapene blir vurdert tidlig i designprosessen, og en måte å gjøre dette på er å simulere alle de ulike lasttilstandene som dekker spesifikasjonene til motoren. «Simuleringer», sier Rothe, «spiller en særdeles viktig rolle for å akselerere designprosessen.»

«Mange simuleringsverktøy for industrielle formål er designet som svarte bokser, mens COMSOL Multiphysics® er unikt fordi det er så transparent. Det er mulig for brukeren å se og endre på de implementerte ligningene, eller legge til egne ligninger,» sier Rothe. «Videre er programvaren designet som et multifysikkverktøy fra bunnen av, noe som gjør det mulig for brukerne å simulere forskjellige fysiske fenomener samtidig. Dette gjør at man kan være innovativ, utvikle grundigere forståelse for virkeligheten, og bruke dette til å utvikle noe helt nytt.»

Å analysere kompliserte fysiske fenomener kan være utfordrende, selv for en simuleringsekspert. Teamet trengte en måte å kommunisere med sine kollegaer og å gjøre det mulig for ingeniører uten simuleringserfaring å teste enkelte parametre. Designgruppen løste dette ved å bruke Application Builder, et innebygd verktøy i COMSOL Multiphysics®, til å lage simuleringsapplikasjoner som forutser spenningene i en rotor.

Forbedret produksjon med spesialiserte applikasjoner

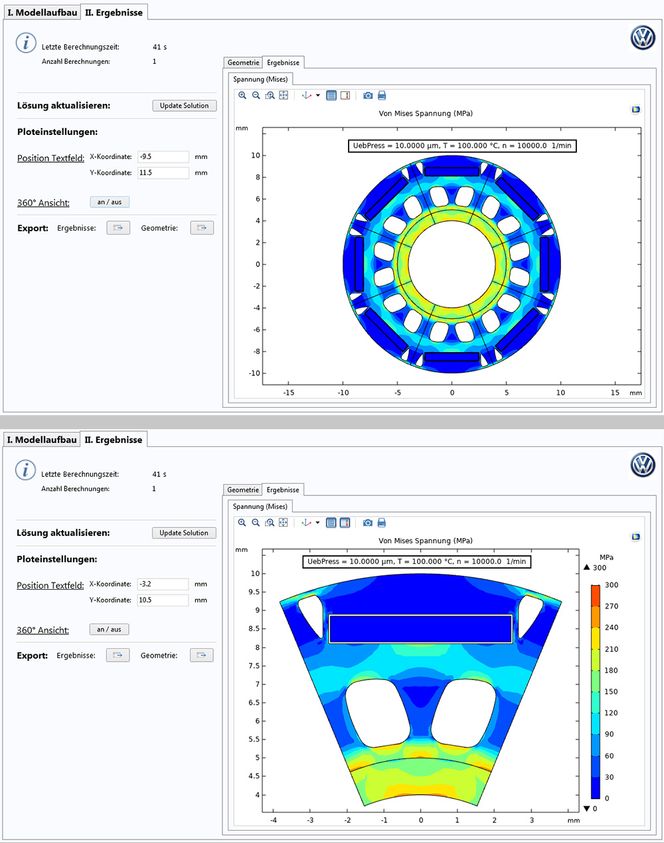

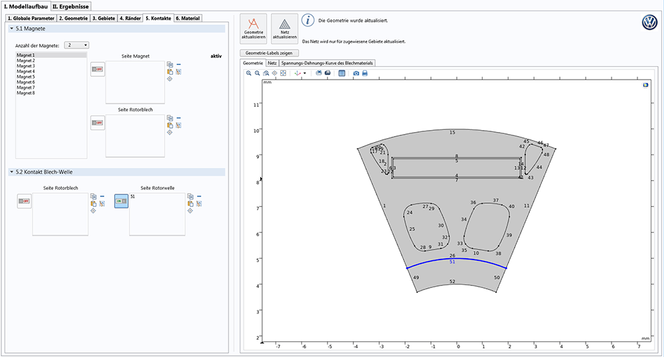

For å designe en applikasjon slik at kollegaer kan evaluere styrke og levetid for rotorlamineringer, vurderte simuleringsekspertene Marie Hermanns og Steffen Rothe hvilke deler av modellen som kunne automatiseres, hvilke parametre som skulle kunne endres, og hvilke resultater som skulle kunne plottes.

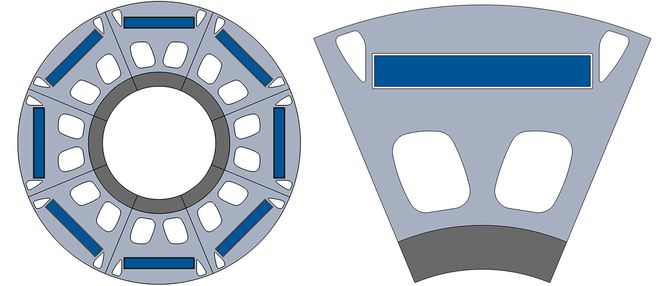

For en typisk rotor (Figur 2) konkluderte simuleringsekspertene med at de kunne automatisere lasttesting, inkludere interferens, temperatur og operasjonell hastighet. Dette er parametre som kollegaene fra andre avdelinger ville kunne variere selv; generelle parametre som geometri, areal, interferens, antallet kontakter, antallet aktive magneter, og forskjellige materialer.

Forarbeidet med modellen gjorde at Hermanns raskt kunne lage et brukergrensesnitt for applikasjonen (Figur 3) som kollegaer kan bruke for å automatisere de beregningene de trengte. «Ideen var å lage en applikasjon for kollegaer som gjorde det raskt og enkelt å sammenligne ulike design,» sier Hermanns. «I tillegg kan man lage et verktøy for et spesifikt problem med et intuitivt brukergrensesnitt. I dette tilfellet trenger ikke brukeren å lære detaljene for hvordan simuleringen er satt opp.»

Standardisering av utviklingsmiljø for å støtte selskapets og kunde behov

I tillegg til å automatisere utviklingsprosessen blant de ulike avdelingene i VW Kassel, har disse applikasjonene lagt til rette for å standardisere sammenligningsprosessen for rotorlamineringer. Applikasjonen korter ned tiden de vanligvis bruker på å gjøre flere operasjoner. Å sette forskjellige randvilkår og å endre materialer og laster, er nå standardisert og kombinert i ett enkelt brukergrensesnitt. En ekstra fordel er automatisk generering av rapporter som inkluderer styrkegraden for laminerte rotorseksjoner og gjør det enklere å standardisere rapporteringen mellom de forskjellige utviklingsgruppene (Figur 4).

Ved å gjøre disse mekaniske analysene av rotorlamineringene ved bruk av simuleringsapplikasjoner, kan ingeniørene ved VW Kassel spare både tid og penger under utviklingsprosessen av elektriske drivverk for kjøretøy. Applikasjonene bidrar også til å øke kvaliteten på det ferdige produktet ved å hjelpe både simuleringseksperter og andre til å automatisere modellkonstruksjon og standardisere modeller og resultater. Dette reduserer tiden brukt fra modell til konsept og videre til kommersielt tilgjengelige elektriske kjøretøy.

.png)