Produsenten av de velkjente propantankene – de som er til salgs på nær sagt hver eneste bensinstasjon i hele landet – har investert i en utvikling og modernisering av produksjonslinjen. Resultatet er at fleksibiliteten og antall varianter kan økes. Gjennom kontinuerlige forbedringer, i tett samarbeid med Intek Engineering, er syklustiden redusert. Nå kommer en ferdig gasstank ut hvert 14. sekund.

Verdens største – likevel små

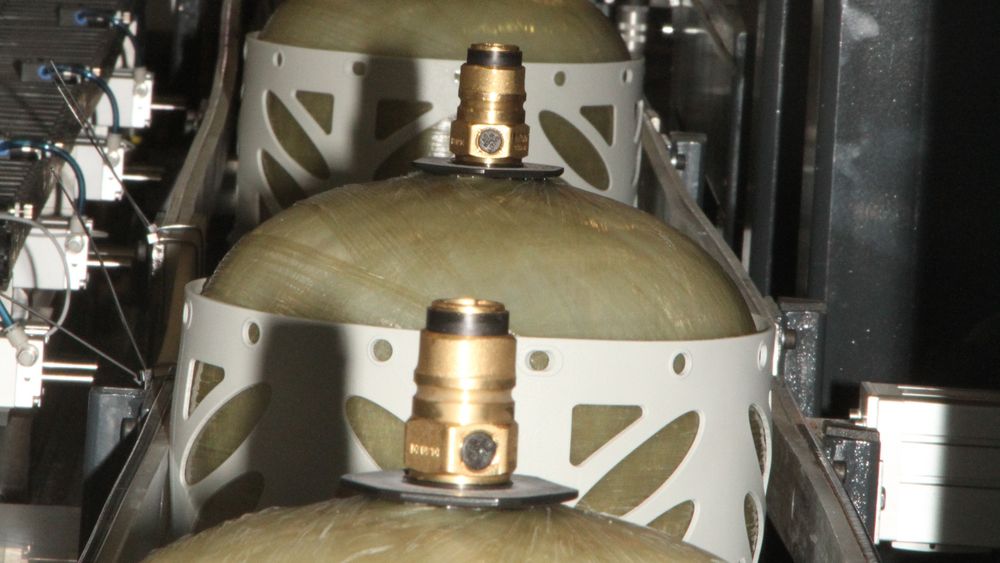

Frem til nå har topp, bunn og diameter vært identiske på alle modellene. Det har også det fiskebenmønstrete skallet som omgir trykktanken vært.

– Vi er verdens største leverandør av komposittbeholdere, men likevel har vi kun to prosent av verdensmarkedet. Nå opplever vi at stadig flere kunder etterspør flere dimensjoner og kanskje annet design, nye produkter kommer til høsten, forteller Ronny Skjølås, produksjonssjef hos Hexagon Ragasco.

Les: Jakter Norges smarteste industribedrift

Komposittbeholdere

Komposittbeholderne til Ragasco har, når de er fulle, et trykk opp til 12 bar om tanken står i sterk sommersol.

Et antall tanker plukkes ut av produksjonen for levetidstest. Disse fylles til 30 bar, og tømmes til sammen

12 000 ganger. Et antall tanker plukkes også ut til destruktive tester. De fylles med gass til de ødelegges. Kravet er 70 bar, tankene til Hexagon Ragasco når normalt 150 til 200 bar før de begynner å lekke.

Komposittbeholdere utgjør kun to prosent av verdensmarkedet for gassbeholdere, stålbeholdere er praktisk talt enerådende. Hexagon Ragascos eksperter mener likevel at kompositt er tryggere enn stål. Hovedsakelig fordi en brann vil føre til gradvis lekkasje av gassen uten eksplosjon.

Inspirert av bilindustrien

Administrerende direktør Skjalg Sylve Stavheim bruker bilindustrien som inspirator og peker på hvor mange varianter de klarer å lage av en og samme modell der forskjellene likevel er små, gjerne i form av hva som blir montert på i siste del av produksjonen.

– Vi kjører nå fjerde generasjons komposittbeholdere, og vi har produktutviklet og forbedret oss mye de siste 15 årene.

Flere varianter - mer kreative

Stavheim forteller at bedriften fremover kommer til å ha fokus på å kunne tilby flere varianter med tilhørende brandingmuligheter for de kundene som ønsker det.

Fire produksjonstrinn

Det er fire celler hos Hexagon Ragasco.

Første trinn i prosessen er injection moulding, der lages alle plastdelene. Det starter med bunnen, som fungerer som bærer gjennom de øvrige produksjonstrinnene.

Deretter følger formblåsing, eller blow moulding. Her lages den innvendige lineren i gassbeholderen. Så blir et boss montert, som holder for ventil.

Trinn tre er vikleavdelingen der kompositten blir lagt på. Glassfiber vikles rundt den første innvendige lineren og resin legges på. Deretter går det inn i en herdeovn.

Det fjerde trinnet er testlinjen. Samtlige beholdere blir utsatt for 30 bar i 30 sekunder som en lekkasjetest. Så blir ventilen montert.

Nå går beholderen tilbake til første trinn, og de resterende plastdelene blir montert.ønsker det.

– Vi ønsket å bli mer kreative, samtidig som vi er høyautomatiserte. Det gir oss et konkurransefortrinn.

Prosjektteamet hos komposittprodusenten henvendte seg til et antall mulige leverandører. De falt etter hvert ned på Intek Engineering, som er en del av NCE Raufoss klyngen.

Trangt, veldig trangt

Prosjektteamet hos komposittprodusenten henvendte seg til et antall mulige leverandører. De falt etter hvert ned på Intek Engineering, som er en del av NCE Raufoss klyngen.

Intek

Intek består av Intek Engineering AS og datterbedriften Intek Automatisering AS med til sammen 38 ansatte. Intek har hele Norge som sitt marked, med hovedvekt på Sør-, Vest- og Midt-Norge.

Intek Engineering ble etablert i 1980. Omsetningen i 2015 endte på 56 millioner til sammen for begge selskapene.

Intek leverer maskiner/komponenter satt i system for løse komplekse oppgaver. Dette inkluderer blant annet Roboter, PLS-er, skreddersydde software-plattformer, industriell IT og mekaniske løsninger. Intek ivaretar hele prosessen, fra idé, forstudier og simulering til konstruksjon, installasjon og igangkjøring.

– De kom til oss i mai i fjor, med eget forslag og prisforespørsel. Vi hadde mange runder før endelig løsning ble valgt. Det er trangt, plass viste seg å bli den største utfordringen. Her måles ikke produksjonslokalene i kvadratmeter, men heller i kubikk. Det er bygd tett også i høyden, vi måtte justere på millimeternivå, sier Anita Hager, daglig leder i Intek Engineering.

Simulering var nøkkelen

Nøkkelen for å løse utfordringen var en full simulering av hele anlegget med alt utstyr.

Det var en fordel at Intek kjente systemene godt. De har levert mye av det eksisterende produksjonsutstyret og var også ansvarlige for den siste store oppgraderingen i 2006. Frem til nå har alle produktene hatt samme diameter og samme bunnplate. Nå får Hexagon Ragasco mulighet til å endre langt mer, også diameteren.

Hexagon Ragasco

Selskapet ble stiftet i 1997, den gang med Statoil som deleier og første kunde. Den første gassbeholderen i kompositt ble levert i 2000.

I 2001 kom Hexagon inn som eier, og selskapet endret navn til Hexagon Ragasco.

Produksjonen er automatisert, selskapet har en kapasitet på mer enn 200 000 gassbeholdere hvert år.

Omsetningen passerte i 2014 500 millioner kroner (tall for 2015 var ikke klare da denne artikkelen ble skrevet). Selskapet har nå 112 ansatte, ytterligere 4–5 skal ansettes.

95 prosent av produksjonen går til eksport, hovedsakelig til Europa. Hexagon Ragasco har om lag 50 prosent av det norske markedet for trykkbeholdere i kompositt.

For å kunne kjøre flere varianter gjennom linjen var det helt sentralt å få på plass gode vision- og kamerasystemer. Tidligere måtte ventilene inn korrekt posisjonert. Nå er det brukt kameraer, og ventilene blir grepet av roboten og korrekt montert uavhengig av hvordan de kommer inn.

– I tillegg har vi visionsystemer som kontrollerer at O-ring er korrekt plassert og at det er fett på gjengene. Dette er Industrie 4.0 i praksis, og det er grunnleggende enkelt. Operatørene må få data i sanntid rett i synsfeltet. Vi digitaliserer via skjerm, sier Stavheim.

Anita Hager skyter her inn at vellykket automatisering ikke bare handler om de store nyvinningene.

– Det er summen av små trinn, og et godt samarbeid mellom oss og kunden, som gir de gode resultatene. Når vi har en løsning klar, prosjekterer vi den, monterer linjen i våre lokaler og tester. Først når vi vet at det virker, blir det demontert, fraktet til kunden og montert. Da får vi kort innkjøringstid og få feil, sier hun.

Les om: Fremtidens fiskefiletlinje

Hemmelige løsninger

Løsningene som er valgt i den nye delen av produksjonen er så spesielle at Stavheim ikke ønsker den vist frem, Automatisering kan derfor ikke bringe bilder av den nyeste delen av anlegget. Også viklingen av glassfiberen er utført på en egen og smart måte, ikke engang leverandøren av komponentene får komme inn for å se løsningen.

– Vi har hatt dårlige erfaringer med en leverandør som solgte våre løsninger til andre, det ønsker vi ikke, sier Stavheim.