Automatisk vaksinering

All laksesmolt skal vaksineres før leveranse ut til sjøanleggene. Dette var tidligere en manuell jobb. En operatør klarte rundt 1400 - 1500 vaksineringer i timen mens vaksineringsmaskinene fra Skala Maskon AS gjør unna 20 000 fisk i timen. Det tilsvarer 8 – 10 tusen timeverk spart årlig.

Tidligere måtte all vaksinering skje på et konsentrert tidsrom med 6 - 8 innleide vaksinatører, og da samtidig med alle andre anlegg. Vaksinemaskinene betjenes av anleggets egne folk, og driften fordeles utover året.

Lerøy Midt

- Nytt settefiskanlegg i Belsvika i Hemne kommune.

- Samlet grunnflate er 12 500 m2.

- Skal produsere 14 millioner laksesmolt på 65-90 gram årlig.

- Skaper elleve årstider samtidig.

- Anlegget er maksimalt automatisert.

- Betjenes av kun elleve personer.

- Har automatiske vaksineringsmaskiner.

- Lerøy har investert 350 millioner kroner.

Årstidene blir styrt automatisk og dermed kan laksesmolt leveres hele året.

Les også: Robotduo pakker hundepølser helt automatisk

Superanlegg

350 millioner kroner er investert i topp moderne og maksimalt automatiserte settefiskanlegg. Det ble offisielt innviet nå i høst.

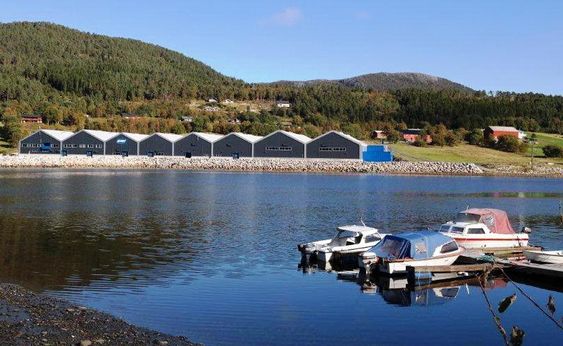

Anlegget er plassert sentralt på Trøndelagkysten i Belsvika i Hemne kommune.

Anlegget skal årlig produsere 14 millioner laksesmolt som er leveringsklar smålaks på rundt 65 – 90 gram. Fisken er da klar for overgangen fra ferskvann til en tilværelse i merder i sjøanleggene der de fores videre til de blir slakteklar laks.

Anlegget, som har en samlet gulvflate på 12 500 m², betjenes av kun 11 personer. Anlegget er det mest moderne, effektive og blant de største av sitt slag.

Les også: Skarv FPSO er BPs tekniske utstillingsvindu

Styrer naturen

Anlegget er en komplett landbasert fabrikk med full resirkulering av ferskvann. Det omfatter hele prosessen fra lakseeggene klekkes til leveringsklar smolt.

Produksjonen er delt inn i 11 separate og isolerte celler med egne resirkuleringsanlegg, O2-tilførsel, pH-styring, ventilasjonsanlegg, lysstyring, vanntemperatur, foring osv.

I hver og en av cellene simuleres årstiden som hører til fiskens utviklingsstadium. Dette gjøres ved å styre alle driftsparameterne.

Daglig leder Erik Daaland forklarer at avansert automatisering på en måte har tatt over naturens gang.

Fra dette anlegget kan det leveres smolt hele året mens et tradisjonelt settefiskanlegg er prisgitt årstidene og blir derfor sesongstyrt.

Det er en stor fordel for utnyttelsen av kapasiteten i anlegget å kunne produsere for tilnærmet kontinuerlig levering. Det gir også store driftsfordeler ute på sjøanleggene der det gjelder å utnytte konsesjonene best mulig.

Les også: VW har ansatt samarbeidsrobot i produksjonen av motorer

Energieffektivt

– Andre fordeler med denne type anlegg er at det er fullstendig rømningssikkert, og derfor langt mindre fare for smitte av ulike fiskesykdommer og dermed lavere risiko knyttet til hele driften, sier Erik Daaland.

To store marinpumper henter vann med temperatur på syv grader celsius fra stort dyp. Dette kjøres til fire effektive vekslere der tilført effekt multipliseres med 5-gangen når temperaturen på prosessvannet i cellene skal styres.

Det danske selskapet Billund Aquakulturservice har levert det meste av prosessutstyret komplett med styringer.

Prosjektlederen Stig Jensen hos leverandøren fremhever at det gode samarbeidet med Lerøy Midt i dette store og meget spennende prosjektet, har gitt et meget godt sluttresultat.

– Dette er blitt et mønsteranlegg og er en svært viktig referanse for oss. Løsningene som er valgt her har allerede fått og vil fortsatt få mye oppmerksomhet i bransjen, sier Stig Jensen.

Les også: Kjøttpakkesenter sprer ferskvare på en helt ny måte

Kontrollrommet avleggs?

Han trekker frem det unike ved dette anlegget som er inndelingen. Det er elleve isolerte produksjonsceller.

Det gir i sum mye utstyr og det er over hundre pumper, flere hundre ventiler og rundt 9000 meter med rør og ca 1000 I/O.

Hver av de elleve cellene styres av separate Allen-Bradley Controllogix PLS-er der disse kommuniseres via Ethernet til I/O noder. Hver av PLS-ene er koblet (via Ethernet) til en sentral server.

Billund Aquakulturservice benytter den danske underleverandøren Proyector for leveranse av styringene. Dette selskapet har også utviklet et enkelt og tiltalende brukergrensesnitt for skjermene vi ser i kontrollrommet.

Det tradisjonelle kontrollrommet er kanskje en saga blott? Her var det ingen operatører å se.

Trådløs kommunikasjon til mobiltelefoner og Ipad gjør at operatørene ved anlegget i prinsippet har kontrollrommet i lomma og kan styre driften fra der de måtte befinne seg, det være seg ute i anlegget eller hjemmefra.

Les også: Tine Meieriet Brumunddal vil samle kontrollrommene

Alarmhåndtering fra Trondheim

For å kunne drifte et anlegg på denne størrelsen og kompleksitet effektivt kreves ekstremt god overvåkning av hele prosessen. Det er store verdier som er under produksjon. Årlig salgsverdi anslås til ca 140 millioner kroner.

For å bidra til en sikker og systematisk alarmhåndtering 24 timer i døgnet, uka gjennom og hele året, er anlegget knyttet opp til et firma som spesialiserer seg på nettopp alarmhåndtering.

Markedsdirektør Egil Elvestad hos IWMAC AS i Trondheim forklarer hvordan de tar vare på alarmhåndteringen for Lerøy Midts anlegg i Belsvika. Anleggets overordnede styring kommuniseres med leverandørens egen server på anlegget.

Denne serveren inneholder en egenutviklet programvare som kontinuerlig logger (hvert femte sekund) alarmene som ligger programmert i styringen. Dataene sendes via en gateway til datamaskinene ved hovedkontoret i Trondheim.

Alle alarmer som kommer inn vurderes etter fastlagte rutiner.

På denne måten skånes personell for unødig og kostbar utrykning når det gjelder hendelser som tåler å vente til ordinær arbeidstid.

Egil Elvestad forteller videre at IWMAC i dag har rundt 400 butikker på kundelisten på lignende tjenester, men at industrielle prosessanlegg foreløpig er et forholdsvis beskjedent, men interessant og voksende kundesegment.

Les ogspå: Skretting sparer millioner årlig på bedre energistyring

Spesiell arkitektur

Bygningene ruver godt i Belsvika, men gir allikevel en fin assosiasjon til båtnaust i fjæra. Erik Daaland er spesielt fornøyd med besøksgalleriet, en gang med store vinduer som strekker seg langs hele byggets midtre lengdeakse.

– Det gir oss en enestående mulighet til å ta med besøkende rundt gjennom hele produksjonsprosessen uten å måtte forsere hygienebarrierer og forstyrre driften. Dessuten gir denne løsningen svært god internlogistikk for oss som arbeider her, sier Erik Daaland.

Les også: Slik lages Freia melkesjokolade

Krevende planlegging

Erik Daaland bretter ut et langt regneark som strekker seg over 18 måneder og viser jevnt fordelte sekvenser spredd over hele perioden.

En god illustrasjon på hvordan et settefiskanlegg med resirkuleringsanlegg produserer sammenlignet med et tradisjonelt anlegg.

Det nye anlegget forsyner hovedsakelig Lerøy Midnors egne sjøanlegg, og produksjonsvolumet fra Belsvika førte til at antallet settefiskanlegg i gruppen ble redusert fra ti til seks anlegg.

Les også: Lilleborg har effektivisert såpeproduksjonen med nytt styringssystem