På Kongsberg er både teknologidirektør Ole Hoen og Andreas Thorvaldsen, leder for kontinuerlig forbedring, glade for at GKN Aerospace før sommeren ble kåret til Norges smarteste industribedrift. Bedriften er med i en rekke programmer i regi i av Forskningsrådet, og deltar også i SFI Manufacturing.

– Der møter vi mange som driver vareproduksjon, og vi ser både bredden og utfordringene industrien har, sier Hoen.

Andreas Thorvaldsen peker på at prosessindustri gjerne ligger litt foran vareproduserende når det gjelder automatisering.

Tenker flyt

– Det vi ser nå er at man i vareproduserende industri forsøker å gjøre den mer prosesslik, man tenker flyt. Tidligere maskinerte vi ferdig, og målte i etterkant. Nå går vi inn tidligere, og kan justere slik at vi får bedre resultater men vi har andre utfordringer enn prosessindustrien, sier Thorvaldsen.

GKN

Etablert i 1976 som et resultat av gjenkjøpsavtale tilknyttet F-16-anskaffelsen

Ble skilt fra Kongsberg våpenfabrikk i 1987 og het Norsk Jetmotor fram til Volvo overtok i 1998

Britiske GKN overtok Volvo Aero i 2012. Den norske avdelingen gikk da fra å hete Volvo Aero Norway til GKN Aerospace Norway.

Ble deretter GKNs «center of excellence» innen ledeskovler på den varme sida i turbinen og innen akslinger som i GKN-familien kun tilvirkes i Norge

Har i dag 485 ansatte på fabrikken i næringsparken på Kongsberg. Hele konsernet har 56 000 ansatte i 30 land, og en historie som går tilbake til 1759.

En tradisjonell maskinoperatør bruker mye tid på venting, mens delen maskineres. Nå har GKN startet et prosjekt der alle operatørene skal beherske flere maskiner, og kunne flyttes rundt etter behov. Etter hvert skal også hver operatør kunne håndtere flere maskiner parallelt. Prosjektet startet i 2008 under navnet Ideell fabrikk, Kongsberggruppen, Sintef og Forskningsrådet var med. Det prosjektet førte til en doktorgrad, og at en operatør fikk ansvaret for fire maskiner i stedet for en.

– Nå jobber vi mye med Industrie 4.0, vi har fokus på digitalisering og spesielt på automatisering, kommunikasjon og måleteknikk. Det innebærer også fokus på kompetanse. De som tidligere var maskinoperatører blir nå mer som systemoperatører å regne. De skal beherske IT og kunne gjøre feilsøking i en annen grad enn før, sier Hoen.

Bedriften arbeider nå med utviklingen av et system for beslutningsstøtte der operatørene på sikt kan motta meldinger via mobiltelefon, klokker eller annet digitalt verktøy. GKN Aerospace har valgt å gjøre deler av utviklingsarbeidet selv, og mener de tjener på det.

Utvikler kompetanse

– Vi har en tradisjon fra utvikling av maskiner som vi nå viderefører til digitale systemer. Vi utvikler selv igjennom prosjekter sammen med teknologileverandører og akademiske partnere, ofte fra bunnen av. Vår kjernevirksomhet er produksjon av flymotordeler så når vi har en plattform, en fungerende prototyp, ønsker vi som regel å overlater det til en leverandør slik at vi kan få vedlikehold og støtte i fremtiden, sier Hoen.

_logo.svg.png)

Årets smarteste industribedrift

GKN Aerospace ble i mai i år kåret til Norges smarteste industribedrift.

Prisen deles ut i regi av Norsk Industri og Siemens. Det var i år rekorddeltakelse med 60 kandidater.

Til slutt stod valget mellom de tre finalistene Plasto i Åndalsnes, Neuman Aluminium Raufoss Technology på Raufoss og GKN Aerospace på Kongsberg.

Om GKN Aerospace sier juryen: «Vinneren av Jakten på Norges smarteste industribedrift opererer i et av verdens mest avanserte og krevende markeder, med høy presisjon og høye kvalitetskrav. De har en helt unik maskinpark som kan drive opptil 15 timer ubemannet produksjon pr del. Bedriften har klart å implementere en smart måte å bemanne produksjonen sin på, som i prinsippet er relativt arbeidsintensivt. De er med på å befeste Kongsberg som klynge, og er med på å løfte NTNU og SINTEF. At en så produksjonstung bedrift klarer å få frem et så godt økonomisk resultat, med så stor grad av industriell produksjon, vitner om at de er helt i front produksjonsteknologisk. GKN Aerospace viser at det er mulig å drive slik type industri i Norge».

Thorvaldsen legger til at de ser dette som viktig for å bygge og vedlikeholde kompetanse.

– Når vi gjør mye av utviklingen selv får de ansatte et eierskap til systemet. SAP er et godt eksempel, mange som kjøper et ferdig system klarer aldri å utnytte det fullt ut fordi de ikke kjenner det godt nok.

Nå har selskapet et nytt styringssystem til utprøving i lab-miljø. Det er egenutviklet i samarbeid med NTNU.

– Programvaren er i dag ikke robust nok til å tas i bruk. Men om det viser seg at det blir bra vil vi overlate det til en aktør som kan utvikle det videre. Det har et visst preg av grunnforskning, vi startet arbeidet i fjor og det skal løpe til 2018.

Datasikkerhet og doping

I en samtale om digitalisering av industrien er det ikke mulig å unngå skyløsninger og tingenes internett. Men det fører uvegerlig også til at man utsetter seg for risiko.

– I dag har vi ingenting i skyen. Konsernet har en kompetent IT-avdeling som gjør sine vurderinger og vi har tett kontakt med sikkerhetsmyndighetene. Vi har ennå ikke konkludert med hvordan vi skal bruke skyen. Tre til fem prosent av vår omsetning er til militæret, de setter veldig strenge regler.

– Datasikkerhet likner litt på kampen mot doping. Teknologien for å sikre seg ligger alltid litt bak, skyter Thorkildsen inn.

Les mer om datasikkerhet: Sikkerhetsplattformer for innvevd utstyr i industriell IoT

Null feil

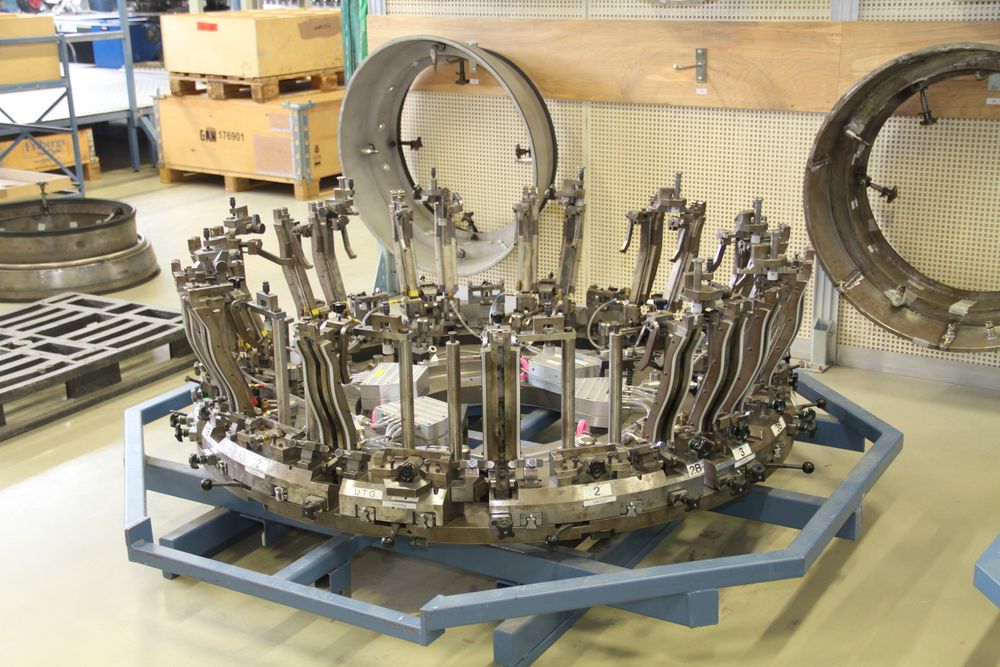

I produksjonen har selskapet nå et spennende null-feil-prosjekt gående, med støtte fra EU. Prosjektet ser på en kompleks del til eksossystemet til Dreamliner, eller Boeing 787, kalt en exhaust-case. En exhaust-case er sirkulær med en diameter opp mot to meter. Den blir satt sammen av et tredvetalls mindre deler.

Toleransekravet er +/- 0,15 mm, som tilsvarer omtrent tre hårstrå. I dag er sammenstillingen i stor grad manuell. En operatør plukker deler og spenner dem opp i en rigg til hele enheten er klar. Siden det er ørsmå toleranser mellom delene må han bruke mye tid på justering og oppretting. En tidkrevende prosess.

Målet for null-feil-prosjektet er at alle de inngående delene blir scannet når de er ferdig produsert slik at en så optimal sammenstilling som mulig kan foretas Nå jobber GKN med programvare som finner de delene som passer best, og plukker dem ut.

– Det vil både gi redusert tidsbruk og øke kvaliteten på sluttproduktet, sier Hoen.

Selv om bedriften nå er kåret til årets smarteste er både Hoen og Thorvaldsen helt klare på at de langt fra er i mål.

– Utviklingen går så fort, vi kan ikke tillate oss å ta et eneste hvileskjær, er de enige om.

Les mer om industriell måling i Rolf Skatvedts artikkelserie