GAUPNE: De 10 tommers stålrørene med en veggtykkelse på 15,6 mm kveiles sakte opp på trommelen som blir nesten full når 11,9 km rør er ferdig lastet.

Dette skjer i Gaupne inne i en sidearm til Sognefjorden en fin sommerdag i slutten av juni.

På produksjonsbasen til Subsea7 ligger rørene ferdig i lengder på 600 meter og sveises sammen før de blir kveilet på den store trommelen på skipet.

Det har vært arbeidet dag og natt i flere dager med å få sveiset sammen rørene samt å isolere skjøtene. – Vi bruker rundt fire til fem timer på hver lengde, forklarer fabrikasjonsleder Lars Christian Henriksen i Subsea7.

Tre runder

Etter at skipet er ferdig lastet, har han noen dager å hvile ut før skipet kommer tilbake for en ny runde med samme lengde rør. Deretter er det nok en runde i siste halvdel av juli, men da med rør av mindre diameter.

Subsea7 har en kontrakt med Statoil på legging av rørene på Skinfaks/Rimfaksfeltet, ca. 190 km vest for Bergen.

Dave Ball som er ansvarlig for utrullingen, forteller at røret skal leggs på en dybde på mellom 135 og 140 meter. Røret skal ligge i en korridor som er ti meter bred.

– Hvis alt går bra, greier vi å legge ut 1750 meter i timen, sier han. Men blir det mer en 2,5 meter signifikant bølgehøyde, må røret kappes og de må bare vente til været bedrer seg.

_logo.svg.png)

Etter at de har lagt rundt fire kilometer, må røret kappes og det skal skjøtes inn et 4,5 meter langt rør med offeranoder.

– Generelt gir sommeren de beste forholdene for rørlegging, sier Ball. Alt i alt er det 72 personer om bord i skipet under leggingen. Skipsmannskapet består av 20 personer, mens de andre er prosjektfolk som arbeider med rørleggingen.

Retter seg ut

– For å være sikker på at røret som er relativt tynnvegget ikke blir overbelastet ved spolingen, har vi foretatt en rekke databeregninger for å verifisere at røret retter seg ut uten for stor ovalitet, sier prosjektingeniør Gro Ness. I tillegg er beregningene verifisert med praktiske prøver.

De neste 11,9 km rør skal legges parallelt og i en avstand på en meter fra første røret. – Da vil nok rørleggingen gå noe saktere på grunn av nøyaktigheten, sier Ball. En undervannsfarkost (ROV) følger med på bunnen under leggingen og gir nøyaktige posisjonsdata til rørleggingsfartøyet.

– I tredje omgang skal det skipes ut et åtte tommers rør på ca. fire kilometer og et fire tommers rør med en lengde på ca. to kilometer, sier Henriksen. Han forteller at selve produksjonen av rørene startet i februar og varte ut den første uken i juni.

.png)

.jpg)

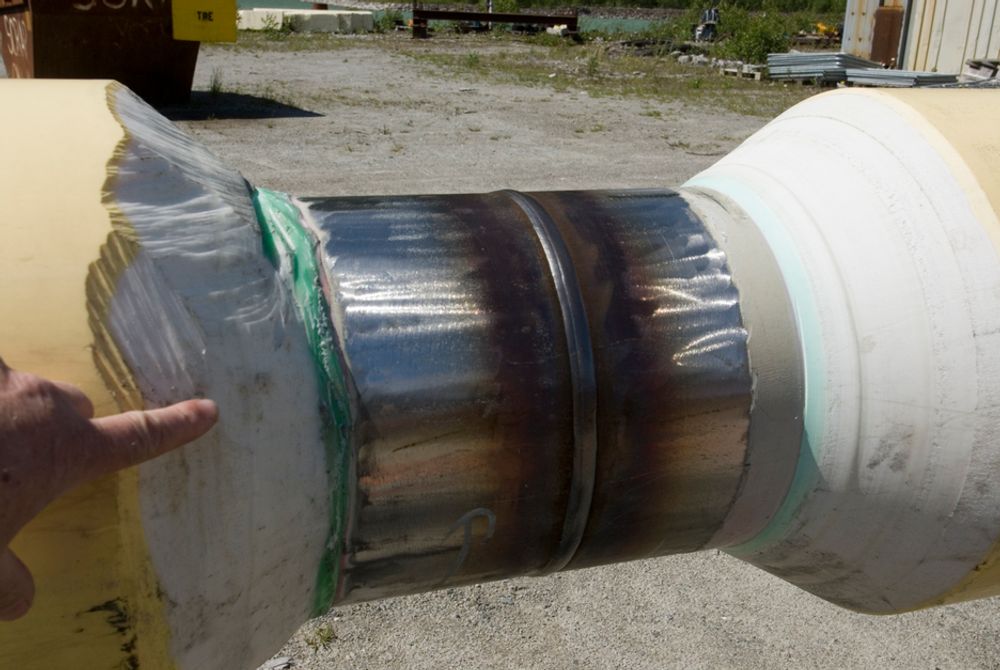

Sveisingen av rørene er utført av folk fra Luster Mekaniske Industri (LMI) som ligger inntil spolebasen. Rørene er kommet i lengder på 12 meter fra Japan og har først vært innom Thermotite i Orkanger i Sør-Trøndelag for å få påført beskyttelse og isolasjon.

I Gaupne er det satt opp fem sveisestasjoner som arbeider samtidig. Etter sveisingen varmebehandles skjøten for å bli kvitt mest mulig hydrogen. Dette fordi stålet i rørene unntatt det minste røret, består av 13 prosent krom. Krom og hydrogen kan reagere og gi sprø sveisesoner.

God sveisekvalitet

– På denne jobben har vi hatt en svært god kvalitet på arbeidet. Av i alt 2300 sveiseskjøter, har vi hatt 16 reparasjoner. Det er veldig bra og de som har sveiset har gjort et godt arbeid, sier Henriksen.

LMI har brukt en mekanisert TIG-sveis. – Sveiseprosessen er ikke den raskeste, men det vinner vi inn på kvalitet på sveisen, sier han. Sveiseskjøtene kontrolleres av et hollandsk firma som bruker ultralydteknikk utviklet for bruk i kjernekraftverk.

Henriksen trekker spesielt fram at arbeidet er skjedd uten en enste skade på de vel 50.000 timer som er brukt i prosjektet. Hele veien er også arbeidet fulgt av representanter fra Statoil. – Vi har hatt en god produksjon og et godt samarbeid med Statoil hele veien. Du kan godt kalle det et løsningssamarbeid, sier Henriksen.