KRISTIANSAND: Markedet for vindkraft vokser med 20 til 25 prosent hvert år, og både Kina og USA skal utvide kapasiteten. Det må dermed produseres rekordmange vindmøller de kommende årene, og over alt er det mangel på produksjonskapasitet. Det merkes godt i Kristiansand.

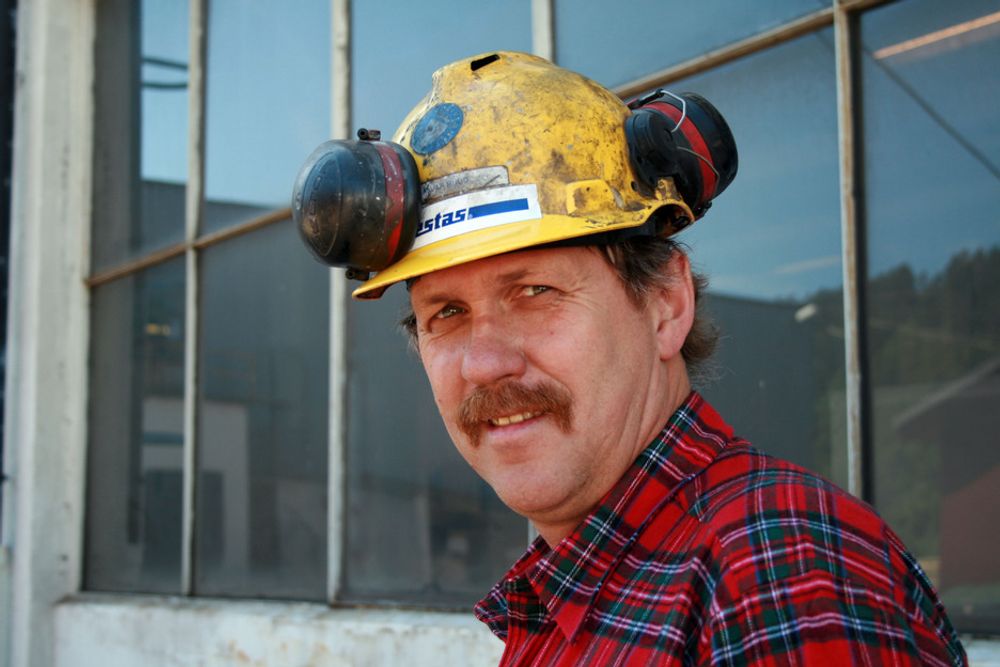

– Vindkraft er så mangt. Vindmøller består av mange komponenter og teknologier. Ingen kan kunne alt om vindkraft. Her i Kristiansand er vi gode på støpeelementene, sier produksjonssjef i støperiet, Kjetil Odinsen.

Lærer opp kineserne

Gamle Kristiansand Jernstøperi har vært en del av det danske vindkraftkonsernet Vestas siden 2003. Vestas har investert mye i produksjonskapasiteten ved støperiet i Kristiansand og i de tre andre støperiene, som er en del av Vestas Nacelles. Likevel klarer ikke de fire støperiene å dekke Vestas behov.

Nå skal det bygges et nytt, stort støperi i Xancou i Kina. Kineserne som skal drive dette skal læres opp i Kristiansand. Deretter skal 10-15 operatører fra Kristiansand reise til Kina og være med i innkjøringsperioden.

I sommer ble det arrangert kurs for de ansatte som skal sendes til Kina.

– De har fått opplæring i grunnleggende kinesisk kultur og Vestas' mål og verdier, forteller administrerende direktør Theiss H. Pedersen. Han synes ikke det er unaturlig at akkurat støperiet i Kristiansand skal lære opp kineserne.

– Vi er verdensledende på de største og mest kompliserte støpekomponentene til vindmøller, sier han.

Lette vindmøller

Med 36 000 aktive vindturbiner har Vestas installert hver tredje vindmølle i verden. Selskapets største markedsfordel er at de har den desidert laveste vekten per installert effekt. Og gamle Kristiansand Jernstøperi kan i stor grad takkes for dette.

– V90-møllen kunne aldri blitt en realitet uten oss, mener Pedersen.

Med V90-møllen har Vestas økt kapasiteten i forhold til V80-møllen med 50 prosent fra 2 MW til 3MW, uten å forandre vekten og størrelsen på møllehuset.

– Det har vært en enorm utfordring å lage et nav som skal tåle en mye større belastning, men fortsatt har samme størrelse og vekt. Dette har vi klart, og navet blir laget her i Kristiansand, forteller Olsen.

Navet er den delen av vindmøllens «hus» eller «nacelle», hvor møllevingene festes. Denne delen må ta imot enorme belastninger fra vindkast, og hindre at disse kreftene går videre inn til generatoren. Vingeakslene har en diameter på 44 x 2 meter. Møllen stopper å produsere ved en vind på 25 m/s, men før dette kan navet måtte tåle kastevinder på opptil 70 m/s.

Navene til V-90-møllen veier bare 1/3 av hva konkurrentene klarer å lage. Hvordan de gjør det, er hemmelig, og støperiledelsen er strenge med å ikke la Teknisk Ukeblad få fotografere støpeformene til disse navene.

– Ingen andre aktører i verden er i nærheten av å lage et så lett nav som tåler så mye. At navet er så lett, gir både en økonomisk gevinst og en stor miljøgevinst ved produksjon og installasjon, forklarer logistikksjef Jon Helge Austgulen.

Hadde kompetanse

Kristiansand Jernstøperi ble grunnlagt i 1947 og har siden den gang, som de fleste støperier i Norge levd en turbulent tilværelse hvor markedet svingte opp og ned. På 80-tallet gikk det dårlig for støperibransjen her i landet. Da bestemte et knippe framsynte og kreative mennesker ved Kristiansand Jernstøperi seg for å satse på en den gang fortsatt liten industri, nemlig vindkraft.

Det er spesielt store krav til kvalitet for støpekomponenter til vindkraft. Vindmøllene skal tåle store belastninger i all slags vær, og ha en levetid på 20 år. Og på støperiet hadde de den kompetansen som skulle til.

– Et godt støpt produkt er en kombinasjon av teknologi og håndverk. Det kreves god teknologisk kompetanse og teknisk kvalifiserte metallurger, men du er også avhengig av operatører som kjenner håndverket for å lage den kvaliteten som skal til, forteller Pedersen.

Holdt på å knekke nakken

– Vi holdt på å knekke nakken flere ganger, men vi sto på, forteller hovedtillitsmann Tor Ivar Ruud. Han har jobbet i støperiet i 14 år.

Her virrer sandstøv i luften og enormt store støpeformer fyller gulvet. 260 ansatte fra 27 nasjonaliteter jobber ved Vestas i Kristiansand. En viktig grunn til at Kristiansand Jernstøperi lyktes der andre feilet var at de ansatte var så sterkt inne på eiersiden. De hadde kjøpt seg opp til hele 37,4 prosent.

– Det var en vinnerkultur både hos ansatte og ledelse, forklarer Ruud.

Viljen til ikke å gi opp betalte seg. Utover 90-tallet ble støperiet i Kristiansand en stadig større aktør innen vindmøllekomponenter, og i 1998 dannet de sammen med tre andre støperier Windcastgroup. I 2003 begynte de å se seg om etter nye eiere og valget falt på Vestas. Det var et vennlig oppkjøp, og overtakelsen ble godt mottatt blant de ansatte.

– Vi ansatte var selvfølgelig redde for at Vestas skulle kjøpe oss opp og så fase oss ut, men det motsatte har skjedd. Vestas har investert over 100 millioner kroner i støperiet, forteller Ruud.

Sendes til hele verden

Hvert år sendes 24 000 tonn gods ut fra Kristiansand. De ferdige vindmøllene installeres i hele verden. Det er lite som sendes tilbake til Norge.

– Det er synd at det ikke satses mer på vindkraft her i landet, mener Theis. Han jobber gjennom Norsk Vindkraftforening (NORWEA) for å bedre vilkårene for vindkraft her i landet.

– En V-90-turbin produserer 10 millioner kWh gjennom 20 år. Det tar bare et halvt år før den har produsert den energien som trengs for å lage den. Deretter er det 19 og et halvt år med ren produksjon. Til sammenligning er tilbakebetalingstiden for et vannkraftverk på 10 til 11 måneder, forklarer han.