Nytt sikkerhets- og kontrollsystem

- Safety and Automation System

- Leverandør Siemens

- 100 nye kontrollere

- 150 nye koblingsskap

- 250 000 termineringer

- 1530 nye prosessbilder med til sammen 42 000 dynamiske elementer

- 900 000 testskritt

- 10 000 dokumenter og tegninger

- Kostnad for innføring: ca. 800 millioner

- Prosjektets varighet: 2001-2007, utførelsesfase 2004-2007

- Antall timer: 150 000 offshore, 400 000 på land

Sandsli/Bergen: Da prosjekteringen av Osebergs feltsenter startet for over 20 år siden, spesifiserte Hydro det mest avanserte kontroll-og sikkerhetssystemet som til da hadde vært installert på norsk sokkel.

Oseberg ble det første anlegget som ble helt styrt via sanntids datamaskiner.

.png)

Men mye vann har rent i havet siden den gang. Systemet som fikk navnet Discos (Distributed Supervisory Control and Safety System), begynte å bli gammelt.

– Vi fikk problemer med at levetiden for elektronikken begynte å nærme seg slutten, samtidig som det etter hvert ble mer eller mindre umulig å skaffe reservedeler. Et annet problem var kompetansen. Snart var det ingen som hadde kunnskap om de systemene vi hadde på Oseberg Feltsenter, slik at service etter hvert ble vanskelig, forteller leder for automatisering i Hydro Drift, Anders Bjørsvik.

For å illustrere hvor nær de var ved levetidsgrensen for elektronikken, så regelrett døde en av datamaskinene like før en ny som skulle overta dens rolle ble koblet inn.

Nødvendig utskifting

Allerede for seks år siden begynte Hydro å se på utskifting av anlegget.

– Vi fant at å skifte ut anlegget ville gi bedre regularitet. Med en dagsproduksjon som i 2002 var verd rundt 100 millioner kroner, ville færre driftsstanser kunne øke inntjeningen på feltsenteret. Og i 2003 ble det besluttet å gjennomføre prosjektet, forteller Sigmund Follesø i Hydro Produksjon.

Kontrakten gikk til Siemens som også hadde levert Discos-anlegget. Overgang til nytt system betydde også skifte i semantikk: Det nye systemet fikk navnet SAS (Safety and Automation System). Dette var en av de største kontraktene i selskapets historie med en opprinnelig kontraktssum på en kvart milliard kroner, mens Hydros totale budsjett lå på rundt 600 millioner.

Gjennomført som planlagt

Oppgaven var formidabel. Den kunne sammenlignes med å skifte ut bilens datahjerne som styrer bensininnsprøyting, tenning og instrumentpanel mens man kjører bort over landeveien i normal fart uten at motoren eller bilen stanser.

– Vi hadde som mål å unngå driftsstans som skyldes utskiftingen av Discos. Vi klarte det nesten. Totale stopp forårsaket av oss har vært mindre enn en dag, sier Bjørsvik.

– Dette skyldes god planlegging og mye testing. En rekke kritiske komponenter ble planlagt skiftet ut under planlagte revisjonsstanser. Men før utstyret ble fraktet ut i havet, gjennomgikk det svært grundige tester på land. Prosessene som skulle styres ble simulert og utstyret satt opp på samme måte som ute på plattformen. Siemens klarte å skaffe frem gamle komponenter i Discos-systemet som ble koblet opp på land, slik at vi kunne teste ut den fysiske omkoblingen på land før vi dro i havet. Det viste seg meget nyttig.

Mye større kapasitet

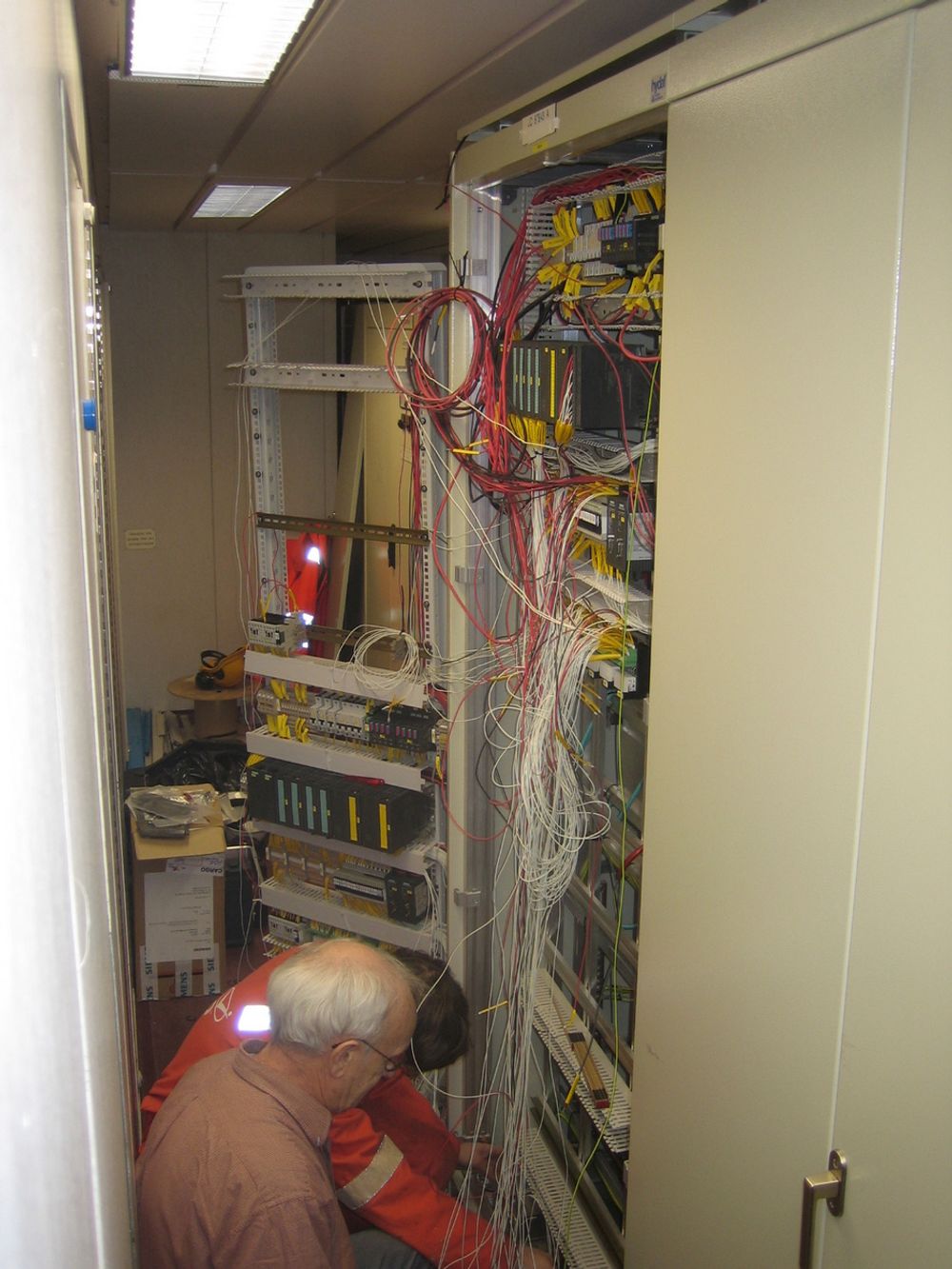

Utskiftingen av anlegget betydde total utskifting av alle styringssystemer. De nye systemene er basert på PCS7 versjon 7, med windowsbaserte operatørstasjoner. Til sammen 100 nye noder er installert. Fordelene med de nye systemene er store. Kapasiteten er langt større enn tidligere. Teleperms M-systemet som ble levert på midten av 1980 -tallet, var fra PC-ens barndom med alt hva det innebar av begrensninger. PCS7 har helt andre kapasiteter.

Også selve prosesstilkoblingene er forskjellige. Tidligere ble alle feltsignalene ført til koblingsskap med zenerbarrierer for egensikker forbindelse, og derfra til I/O-kort i styringen. Det nye systemet har zenerbarrierene innebygget på kortene. Dermed reduseres mengden med skap og koblinger til systemene.

Utfordrende endringskontroll

En stor jobb var å konvertere programvaren i systemene fra det gamle til det nye.

– Å migrere programvaren over fra gammel til ny versjon var krevende. Selve oppgaven ble gjennomført automatisk, men siden systemet vi skulle flytte var knyttet til et levende anlegg, ble det hele tiden foretatt endringer i systemene. Jeg vil si det var svært krevende med endringskontroll av programvaren, sier Bjørsvik. Hydro bestemte seg tidlig for å fryse programvaren før migrering startet samt begrense endringer underveis mest mulig, slik at prosjektet lot seg gjennomføre.

En del av denne konverteringen besto i å flytte over prosessbildene til den nye plattformen. – Vi bestemte at bildene skulle endres minst mulig slik at operatørene lett skulle kjenne seg igjen. Men med de nye mulighetene som ligger i LCD-skjermer og ny programvare, vil prosessbildene kunne endres etter hvert. SAS-systemet programmeres med standard funksjonsblokker som forenkler programmeringen av det nye systemet, forteller Follesø.

Prioriterte kommunikasjonen

Prosjektet som erstatter både styringer og sikkerhetssystemer som står i utstyrsrom og i sentralt kontrollrom, krevde nøye planlegging. For å få plassert ut utstyr i riktig tid ble en tidligere plattformsjef på Oseberg satt på oppgaven som leder for installasjonsarbeidet. I tillegg ble åtte personer fra Drift integrert i hans team. De kjente plattformen og rutinene ut og inn og nøt tillegg respekt hos personellet om bord. Dette bidro til at utskiftingen og innføringen av det nye systemet gikk mer eller mindre smertefritt. – Dette skyldes mye at vi fikk en god dialog med personellet om bord, sier Follesø.

Arbeidet på land økte betydelig

Som i alle kompliserte prosjekter – arbeidsomfanget ble større underveis. Nye muligheter, endringer i kravene, og ombygginger medførte at arbeidsomfanget økte med 40 prosent. Mesteparten av dette ble gjort på land. Som en del av prosjektet skaffet Hydro en prosessimulator fra Kongsberg Maritime. Med denne kunne da nye prosessforhold og situasjoner testes ut på land før anlegget ble flyttet ut på plattformen.

Totalt gikk det med rundt 400 000 timer på land, mens arbeidet offshore medførte rundt 150 000 timer. Det økte arbeidsomfanget medførte at prosjektet gikk ett år lenger enn opprinnelig planlagt, men i juli i år kunne både Follesø og Bjørsvik konstatere at jobben var ferdig.

– Vi er fornøyd med at prosjektet er i havn. Produksjonstapet er mindre enn antatt, installasjonsarbeidet offshore gikk over all forventning. Planlegging, opplæring og at vi for hver enkelt arbeidsoppgave utførte en grundig sikkerhetsgjennomgang har bidratt til en vellykket gjennomføring, sier Bjørsvik.

Et rom med havutsikt

– Uten utskifting av anlegget ville det på sikt ikke vært mulig å drive fra feltet. Vi har fått en ny og bedre alarmfilosofi, med prioritering av alarmer. Det nye kontrollrommet er fantastisk med utsikt over sjøen, mens det gamle kontrollrommet skal gjøres om til samhandlingsrom. Alt sammen en nødvendig oppgradering av Oseberg Feltsenter, understreker Follesø.