Inntil i fjor høst var det en åtte timers jobb å skifte dyser og understøttelser langs hele produksjonslinjen om rørdimensjonen skulle endres fra 90 til 110 mm.

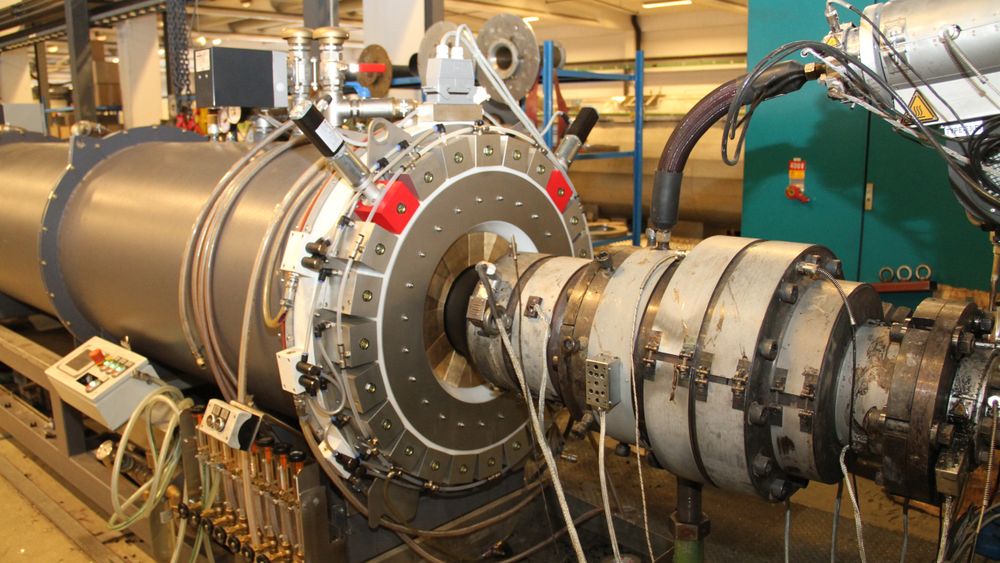

– Vi kjøpte et anlegg som styrer dimensjoneringen fra utsiden. Det er en utvendig justerbar form som jobber sammen med vakuum og dyser. Det er et produkt fra tyske iNOEX, forteller Kåre Tragethon, ansvarlig for IT og automasjon i Hallingplast.

Den nye maskinen kan justere i to trinn, fra 90 til 160 mm og fra 180 til 315 mm. Innen hvert av trinnene er det gjort på sekunder. Skal operatøren over fra et trinn til et annet, går det tre–fire minutter. For en bedrift som skifter dimensjoner tre ganger gjennom en normal uke betyr det store besparelser.

– Hos oss krever produksjonen lite mannskap og går døgnet rundt. Det er først når det er stillstand det blir en jobb å gjøre, sier daglig leder Steinar Tragethon.

Investeringen kom på et sted mellom fem og seks millioner og er en kombinasjon av hyllevare og skreddersøm.

Hallingplast

Hallingplast er en familiebedrift som i 1969 ble startet av faren til nåværende daglig leder, som har sin sønn som ansvarlig for IT og automasjon.

Bedriften ekstruderer rørsystemer til offentlig infrastruktur, industri, gassdistribusjon, kraftproduksjon, oljesektoren og til oppdrettsnæringen.

Hallingplast hadde sin første eksport i 1988, den første kontrakten gikk til Stockholm. I dag har bedriften kunder over store deler av verden, eksportandelen svinger mellom 15 og 25 prosent av produksjonen.

Da bedriften startet, var produktene PE-rør og siloer og tanker i glassfiber. I dag produserer bedriften komplette rørsystemer i polyetylen (PP) og polypropylen (PP).

I 1980 omsatte Hallingplast for 1,9 millioner kroner og hadde fem ansatte. I 2014 omsatte bedriften for 330 millioner kroner og hadde 46 ansatte.

Digitalisering og automatisering

– Vi startet med automatisering på 80-tallet og har gått gradene. Men det er først de siste årene det har tatt av, sier Steinar Tragethon.

Han venter at utviklingen fortsatt vil være sterk innen automatisering i de kommende årene, selv om mye allerede er gjort. Hallingplast har automatisert pakkeanlegg. Råvareanlegget er oppe og går, også der har det vært utvidelser og modernisering.

Har du lest: Det er fortsatt industribedrifter som ikke engang har begynt å automatisere.

30 siloer

Tidligere var det 20 råvaresiloer, i fjor installerte bedriften ytterligere 10. Samtidig ble det installert nye IT-systemer som sikrer mot feilkoblinger. Ut fra hver silo går det to rør. Det må kobles manuelt mellom samlingen av de 60 rørstussene fra siloene og en stor samling rørstusser for videre transport inn til produksjonslinjene. Faren for feilkoblinger er åpenbar. Råvarene skal distribueres til syv produksjonslinjer, seks av dem til PE-rør og en til PP-rør.

– Ja, faren for feilkoblinger var til stede før vi fikk digital styring. Den ble montert for et halvt år siden, bekrefter Kåre Tragethon.

Nå er det installert sensorer og blokkeringsventiler som gjør at styringssystemet ikke åpner for transport av pellets før det er korrekt koblet. Styringssystemet til siloene bruker data fra en veiecelle for å gi beskjed om siloen er full eller om den nærmer seg tom og et bytte må planlegges.

PE

PE står for polyetylen, også kalt polyeten. Det er et termoplastisk polymer, og verdens vanligste plast med en produksjon på 80 millioner tonn.

Formelen er (–CH2–CH2–)n, PE fremstilles ved polymerisasjon av etylen.

PE ble oppdaget to ganger. Først ute var den tyske kjemikeren Hans von Pechmann som laget stoffet ved et uhell mens han arbeidet med diazometan. Neste oppdagelse skjedde i 1933 på forskningslaboratoriet til engelske Imperial Chemical Industries da forskerne Reginal Gibson og Eric Fawcett utsatte en miks av ethylene og benzaldehyd for høyt trykk. Det var først i 1935 av kjemikeren Michael Perrin utviklet «uhellet» fra 1933 til en repeterbar prosess som ble basis for industriell fremstilling.

Det første produktet produsert av PE var en pilleboks fra 1936, bildet under.

PP er forkortelse for polypropylen, med formel (–CH2–CH(CH3)–)n. Også PP et termoplastisk polymer, og verdens nest vanligste plast. Det var kjemikerne Paul Hogan og Robert L. Banks hos Phillips Petroleum som først polymeriserte polypropylen i 1951. Senere ble prosessen utviklet av tyske forskere før det italienske selskapet Montecatini startet masseproduksjon i 1957.

Kilder: Store Norske Leksikon, Wikipedia og Sciencemuseum, London

Når man produserer på de hastighetene, har man ca 10–15 minutter på å gjøre dette byttet fra alarmen går, da er det viktig at man kobler riktig første gangen for å unngå at produksjonen må stanses på grunn av manglende råvaretilgang.

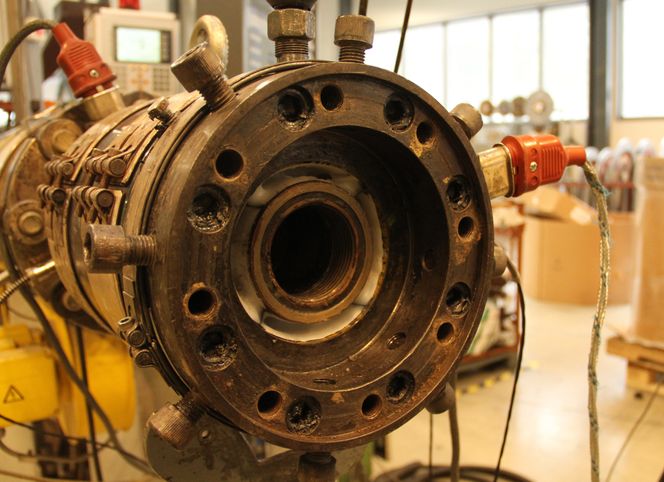

Råvaren kommer så til ekstruderen som gjør pellets om til plastmasse, som igjen blir formet til ett rør. Igjennom ekstruderen veies råvaren på nytt, og det blir kalkulert ekstruderhastighet og produkthastighet ut fra rørets vekt per meter, størrelse og godstykkelse.

Les også: Sentralstøvsuger for oppdrettsanlegg

Egetutviklet system

– Så har vi vårt eget system som syr sammen informasjonen fra de to systemene. Vi bruker paneler fra Beijer og Mitsubishis styringssystem, forteller Kåre Tragethon, som tidligere jobbet hos Beijer Norge.

Plastbedriften har planer om ytterligere automatisering, ifølge Steinar Tragethon. Men det er ikke bare innen produksjonen har ser for seg innovasjon og utvikling. Det gjelder i stor grad også produktspekteret.

Les også: Roboter truer ikke arbeidsplasser

Synkerør uten betong

Hallingplast var først ute med å få godkjent plastrør til fylling av bensin. Nylig lanserte bedriften synkerør til bruk offshore. Det har vært vanlig å benytte utenpåmonterte betonglodd. Løsningen Tragethon utviklet er et trelags rør der det ligger et PE-rør innerst som tar trykket. Rundt dette ligger et lag bariumsulfat. Det har samme tetthet som armert betong og gjør røret nedsenkbart. Ytterst ligger et PP-sjikt som virker som beskyttelse.

– Vi oppnår enhetlig levetid for både senkeelementet og røret, samtidig blir montasjetiden vesentlig redusert. Vi hadde en leveranse der det var beregnet tre ukers installasjon, men det hele var gjort på fire dager.

Steinar Tragethon forteller at de så et behov og startet forsøk, prøving og feiling.

– Vi begynte med bly. Etter hvert gikk vi over til barium og nye maskiner.

Nå har vi en blanding av 20 prosent plast og 80 prosent mineralstøv. Løsningen er patentert.

Diffusjonstette vannrør

Nå forbereder Hallingplast produksjon av rør som er diffusjonstette mot hydrokarboner. Stadig flere kommuner stiller krav om det til rør som fører drikkevann, Oslo har det som krav innenfor ring 2.

– Alle konkurrentene våre bruker aluminium som diffusjonssperre. Vi bruker en polymer diffusjonssperre. Det gjør det langt enklere for de som installerer rørene. Så har vi jo et par andre ting oppi jakkeermet, avslutter Tragethon.