Foran

Som alltid ligger konstruktører i Norden foran i utviklingen. De bruker digitale prototyper for å effektivisere produktutvikling og til styrkeberegning og dynamisk analyse av produktene. Spesielt innen offshorekonstruksjon som jobber med svært store krav til sikkerhet brukes slik teknologi for å eliminere feil.

Store brukere

Fire områder skiller seg ut som store brukere av digitale prototyper:

Industriell maskinkonstruksjon, både kundespesifiserte og masseproduserte konstruksjoner

Forbrukerprodukter

Bygg- og prosessindustri

Transportindustrien i form av bil-, tog- og flyindustri

Den tradisjonelle måten å konstruere produkter på er å gå veien gjennom mange trinn med tegninger og kostbare prototyper. Slik er det ikke lenger for dem som bruker avanserte digitale konstruksjonsverktøy. Virtuell tredimensjonal konstruksjon, koblet til biblioteker av data, kan erstatte mange av de fysiske modellene som må lages før produktet settes i produksjon.

Det blir litt som å erstatte forsøksdyr i laboratoriet med digitale modeller og gjøre forsøkene med dem i stedet. Bilindustrien har vært pionerer på området. Det er mulig å konstruere en digital modell og krasjteste den på alle mulige måter uten å skade en eneste stålplate. Det er også mye billigere og raskere. Digitale prototyper er på mange måter den naturlige videreføringen av den overgangen som har skjedd fra todimensjonal til tredimensjonal konstruksjon.

Analyseselskapet Aberdeen Group har undersøkt effekten av denne utviklingen og funnet ut at de som benytter digitale prototyper klarer seg med halvparten av de fysiske, og de kommer nesten to måneder før på markedet med produktet. Det kan være forskjellen mellom suksess eller fiasko.

Parametrisk design

Todimensjonal tegning (2D) var et av de første områdene ingeniører brukte datamaskiner til. Norge var tidlig ute på dette området og brukte landets første datamaskin Nusse til å effektivisere skipsbygging. Det var starten på det som ble til dataassistert konstruksjon (DAK) og som etter hvert erstattet tegnebordene med PC-er.

Selv om todimensjonal tegning og konstruksjon ennå er i utstrakt bruk, har tredimensjonal tegning (3D) overtatt på veldig mange områder. 2D-konstruksjon er preget av det gode gamle X-Y koordinatsystemet, mens den tredimensjonale veldig annerledes. Tenk på en kloss. Den kan godt beskrives ved X-Y-Z koordinatpunktene i alle hjørnene, men det er mye mer effektivt å beskrive den gjennom parametrene L-B-H: lengde, bredde og høyde.

Det er lett å se at tre slike mål kan være en kloss, og det er veldig enkelt å gjenbruke den over alt i en konstruksjon. Hvis den skal endres, er det enkelt å endre på en eller flere av parametrene, og hvis man vil, kan man endre alle klossene i konstruksjonen samtidig.

En kloss som er konstruert på denne måten i et datasystem er ikke bare en sverm av koordinater. Systemet vet hva den er på en ganske intelligent måte, og forstår at den er en tredimensjonal gjenstand med visse egenskaper. Slike gjenstander kalles «solider», selv om kanskje et «fast legeme» ville vært bedre på norsk.

Egenskaper

En solid kan utstyres med en rekke egenskaper, eller «features», som det heter på fagspråket. F. eks kan kantene på klossen gis en avrunding ved å oppgi en hjørneradius, eller det kan bores et hull i den bare ved å oppgi radien på hullet og hvor det skal være.

En solid kan være av stål, aluminium eller tre, og slike egenskaper kan lenkes opp til biblioteker av data som beskriver egenskapene for materialet på alle mulige måter.

Det er mye mindre arbeidskrevende å konstruere i 3D enn i 2D. Attpåtil trenger ikke konstruktørene gjøre alt arbeidet selv for å lage tegninger i 2D. De kan genereres automatisk fra 3D solidmodellen ved å velge projeksjonsplan. I de mest utbredte 3D konstruksjonsmiljøene, slik som Inventor fra Autodesk, finnes det over 700 000 ferdiglagde solider. Normalt tilbyr de som selger maskindeler som skruer, lagre og andre komponenter ferdige Inventor-modeller som enkelt kan bygges inn i konstruksjonene.

Digital konstruksjon

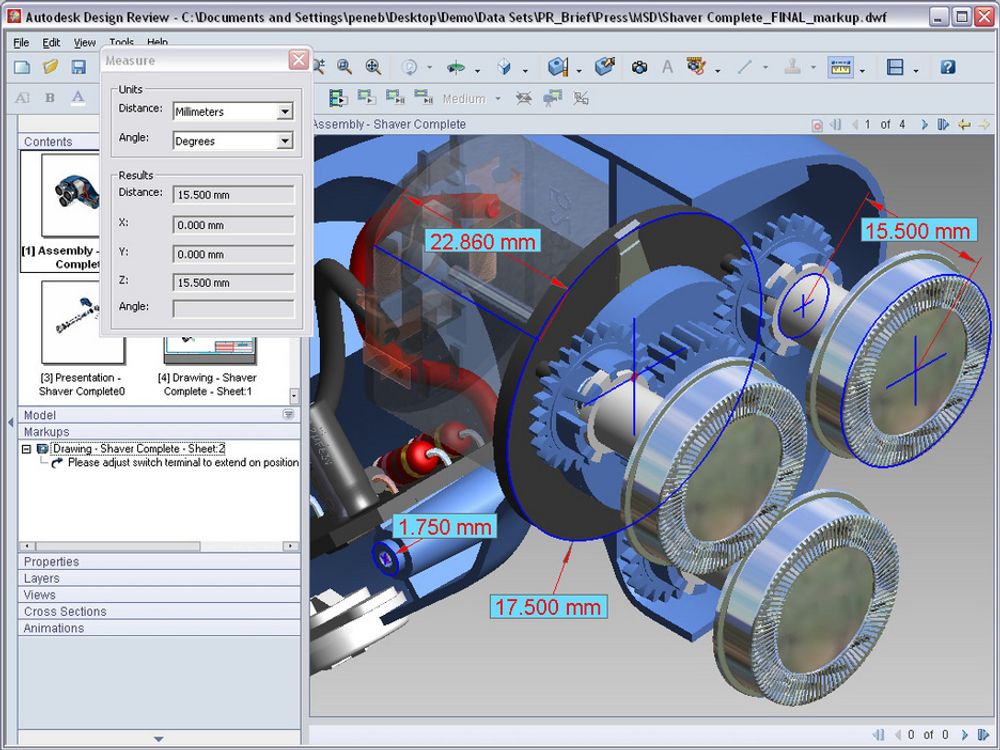

Når et nytt produkt skal konstrueres, trengs det en rekke solider med ulike egenskaper. Noen kommer ferdig fra biblioteker og noen må bygges opp. Så settes de sammen i konstruksjonen, og resultatet blir en digital modell, eller om man vil en digital prototyp. Den store fordelen er at det nå er mulig å sjekke om alt fungerer som det skal i datamaskinen lenge før noen henter en eneste skrue fra lageret. Mens modellen er bygget opp, har konstruktøren allerede kunnet se om alle delene passer sammen og gjort de nødvendige endringer.

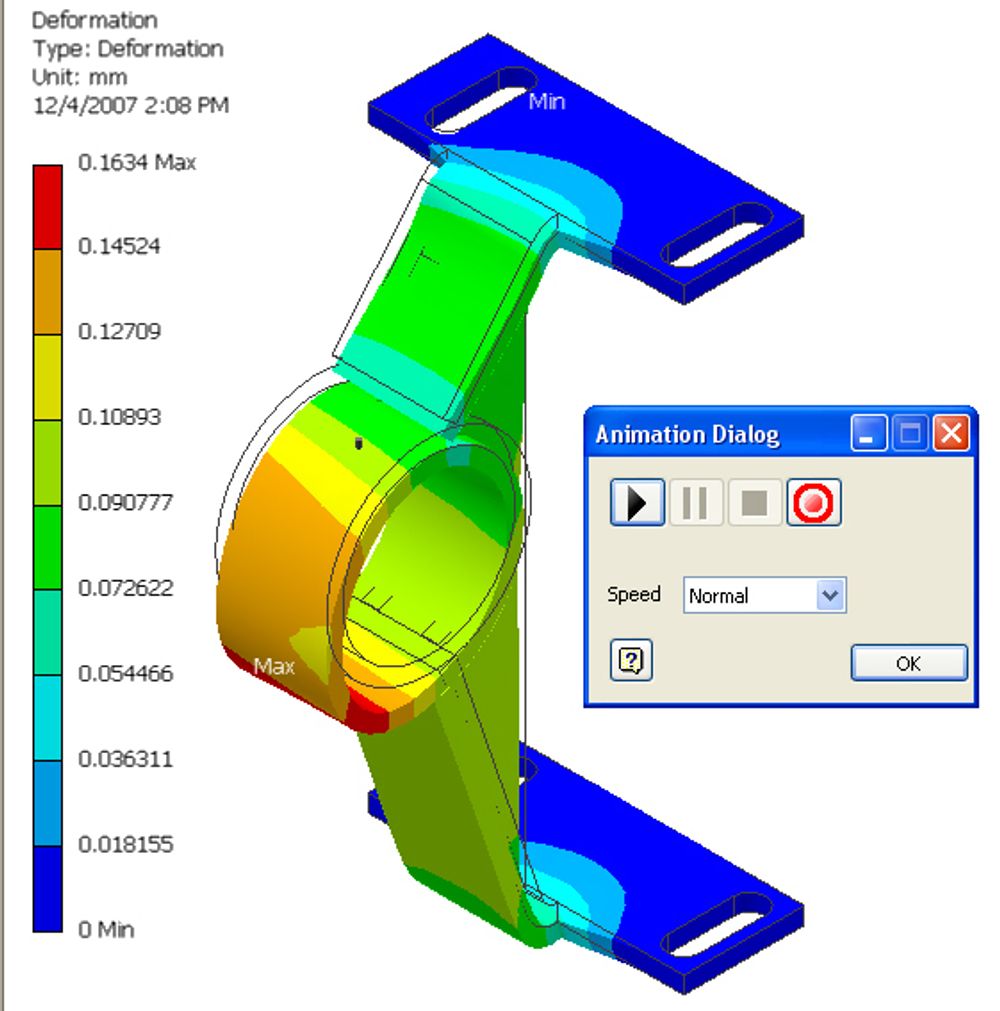

Når den digitale prototypen er ferdig, er det mulig å kontrollere om alle mekanismer og bevegelser fungerer som de skal, og ikke minst om de tåler de belastninger de blir utsatt for. Her vet hver eneste skrue, hvert kulelager og andre deler hvilke egenskaper de har. Det gjør at en digital prototyp er mye enklere å forstå for andre enn ingeniøren som har konstruert den. Det kalles populært «knowledge capture», eller på norsk å bygge inn kunnskap i den digitale prototypen.

Med utgangspunkt i den intelligente digitale prototypen kan programvaren simulere og beregne hva hele modellen tåler. I komplekse konstruksjoner er det ofte masse elektriske og hydrauliske ledninger. I en digital prototyp er det også mulig å teste om det er plass til dem og om de tåler de bevegelsene de blir utsatt for.

Flere veier til Rom

Det er ikke alltid et nytt produkt begynner i selve 3D-konstruksjonsverktøyet. Ofte starter prosessen helt uten digitale data på en tegneblokk, eller på er serviett i lunsjen. Og før konstruktørene slipper til, gjelder det å vurdere om produktet har livets rett. I dag er design viktig i de fleste sammenhenger. Både motorsager, gaffeltrucker og kloakkpumper må se pene ut for å lykkes i konkurransen. Derfor begynner ofte den digitale prosessen med programmer som Autodesk Alias for å få frem en fotorealistisk modell som kan vurderes.

Her kan man endre form, farger og omgivelser som grunnlag for beslutninger. Den ferdige fotorealistiske modellen som beskriver overflatene kan så importeres og benyttes som et digitalt 3D-startgrunnlag for konstruktørene som skal utvikle alle funksjonelle detaljer.