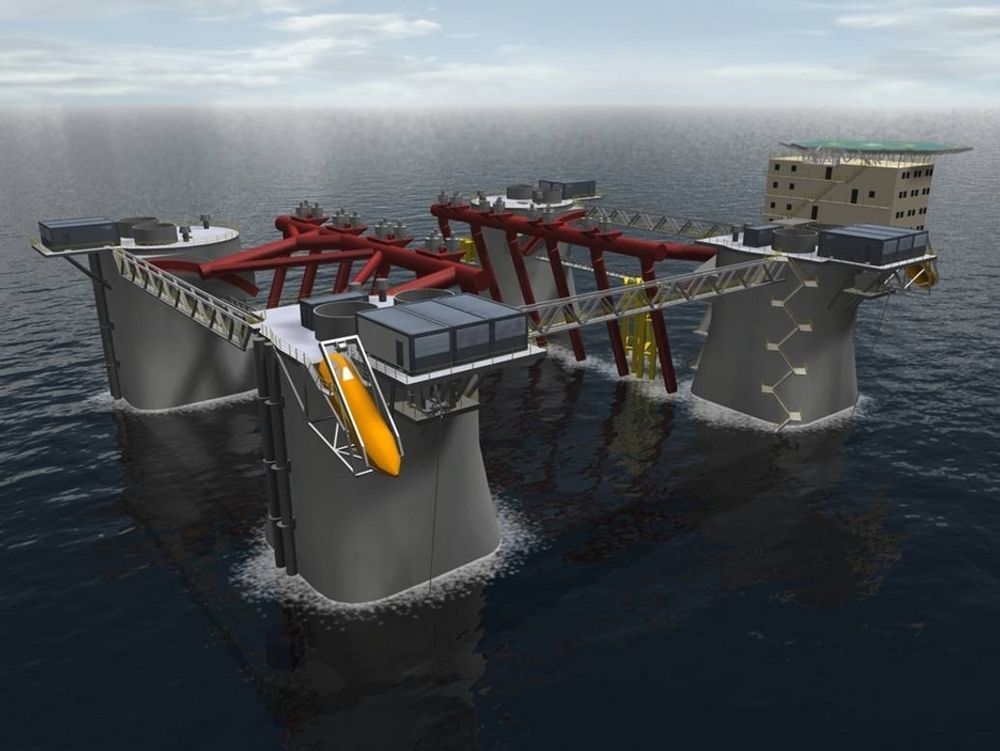

Selve konstruksjonen på gigantløfteren er basert på en betongkonstruksjon av Dr. techn. Olav Olsen. Byggematerialet er en svært lett betong med egenvekt på 1,55 mot normalt 2,6.

10 år gammel idé

Betongspesialistene Dr. techn. Olav Olsen har arbeidet med ideen om et tungløftefartøy siden 1998. I 2007 klarte de å få finansiert fartøyet, og satte ut en byggekontrakt til Jerome Keppel-verftet i Rotterdam. Fartøyet er klar for oppdrag fra sommeren 2009.

– Fartøyet bygges uten at vi har inngått noen kontrakt med kunder, men vi møter stor interesse fra oljeselskapene, forteller Olav Weider, administrerende direktør i MPU Enterprice.

Stor risiko

Totalt koster fartøyet 330 millioner euro, eller 2,6 milliarder norske kroner.

– Vi har påtatt en stor risiko, men anser at vi vil få oppdrag. Selv om fartøyet kan brukes på norsk sokkel, er resten av verden også et interessant marked for oss. Fordelen er at om fartøyet er konstruert for bruk i Norge, så vil det tilfredsstille de strengeste kravene til denne typen fartøy, sier Weider.

Erstattet Condeep

Løftefartøyet blir på størrelse med en moderne 6. generasjons borerigg. Selve skroget bygges i armert lettbetong, mens løfteinnretning, og boligkvarter etc. bygges i stål.

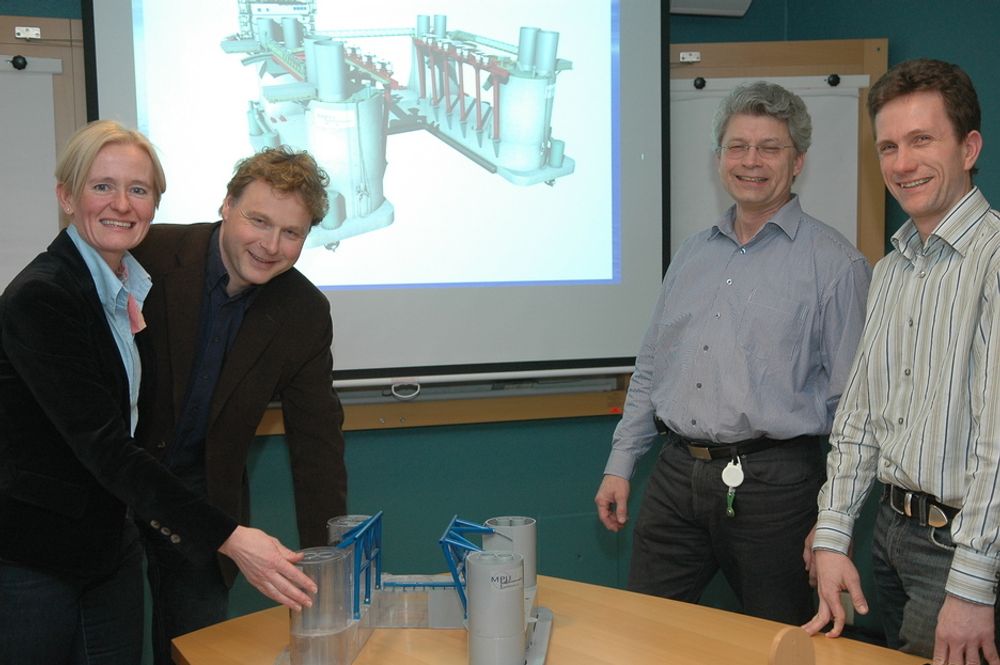

Dr. techn. Olav Olsen har lang erfaring med betongkonstruksjoner offshore, og er et av tre designhus i verden i dag som kan utvikle nye flyterkonstruksjoner i betong for olje og gassindustrien.

Selve konseptet med MPU-fartøyet startet da det ble slutt på å bygge de velkjente Condeep-understellene til norsk sokkel. Siden har konseptet utviklet seg videre, slik at det nå materialiserer seg i Rotterdam. Fartøyet er klar for å brukes sommeren 2009.

– Da er alle tester gjennomført og klar til å settes i drift, sier Kåre Hæreid. Han leder ingeniørarbeidene med fartøyet.

Kan løfte om sommeren

MPU kan operere med signifikant bølgehøyde på 1,5 meter, dvs. høyde fra bølgetopp til bølgebunn, kan være mer enn tre meter.

– Vi operer innenfor et værvindu mellom mai og november. Selve økonomien i prosjektet er basert på at skipet er i arbeid denne perioden. Skulle noen får behov for fartøyet til tyngre oppgaver utenfor disse tidspunktene, så vil det resultere i kraftig bedring i vårt resultat.

Løfter med Archimedes

Prinsippet for løftefartøyet er at det senkes ned i sjøen, manøvrerer seg under enheten som skal løftes, og deballasterer slik at den reduserte vekten skal gi et løft av fartøyet og enheten som skal løftes. Vel oppe i posisjon gjøres lasten fast for transport og kan slepes til land. Under selve slepet kan MPU møte et hundreårs uvær, uten at det tar skade på fartøy eller last.

Vel inne ved land losses fartøyet og det kan begynne på en ny operasjon.

Ingen sand i betongen

Skroget bygges i armert lettbetong. Grunnen til at Dr. techn. Olav Olsen har kommet så langt ned i egenvekt på betongen er at de ikke bruker sand i betongen. Den er erstattet med sprengt leire (Leca).

– Vi gjorde noe tilsvarende i forbindelse med byggingen av skroget for Heidrun-plattformen, og erfaringen herfra har medført at vi denne gang har gått et skritt videre og sløyfet sanden, sier Hæreid.

Under prosjektets gang er det utviklet nye dataprogrammer for beregning av skrog.

– Disse algoritme har fått stor interesse fra blant andre Det Norske Veritas, fordi de er ikke lineære, noe som gir mer nøyaktige styrkeberegninger, samt at de er velegnet for bruk i sandwichkonstruksjoner som glassfiberarmerte skrog, sier Erik B. Holm, som leder avdelingen for offshore og marine.