Intek Engineering

En systemintegrator med 31 ansatte på Raufoss og datterselskapet Intek Automatisering på Hamar med fem ansatte. Omsatte i fjor for 39 millioner fra Raufoss og 17 millioner fra Hamar.

Selger tjenester innen utvikling, simulering, produktutvikling og 3D-design.

Totalt har selskapet opp mot 400 på kundelisten, og en håndfull bruker dem jevnlig.

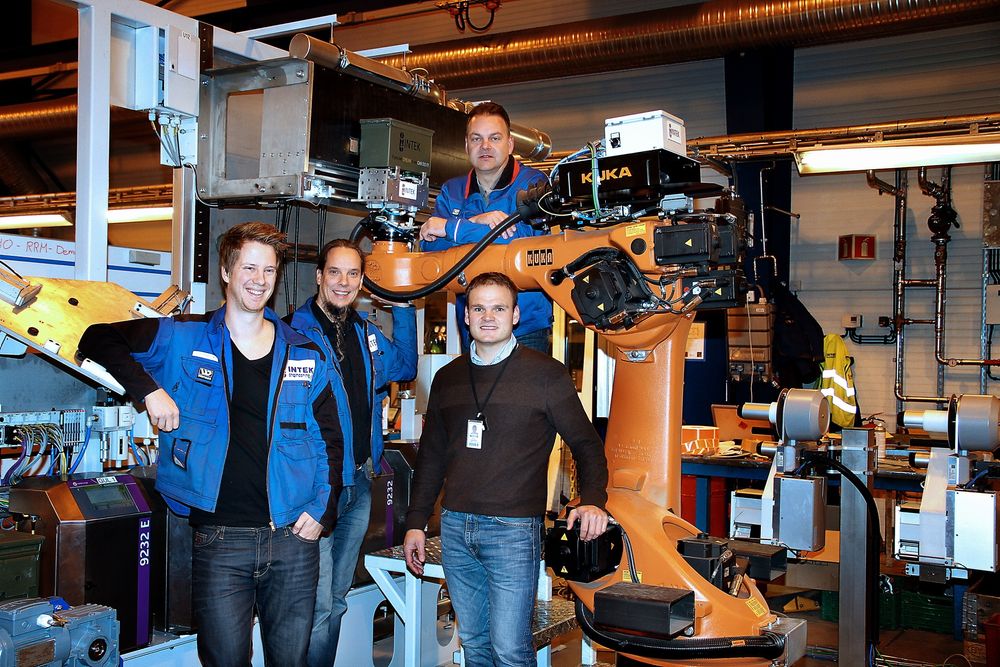

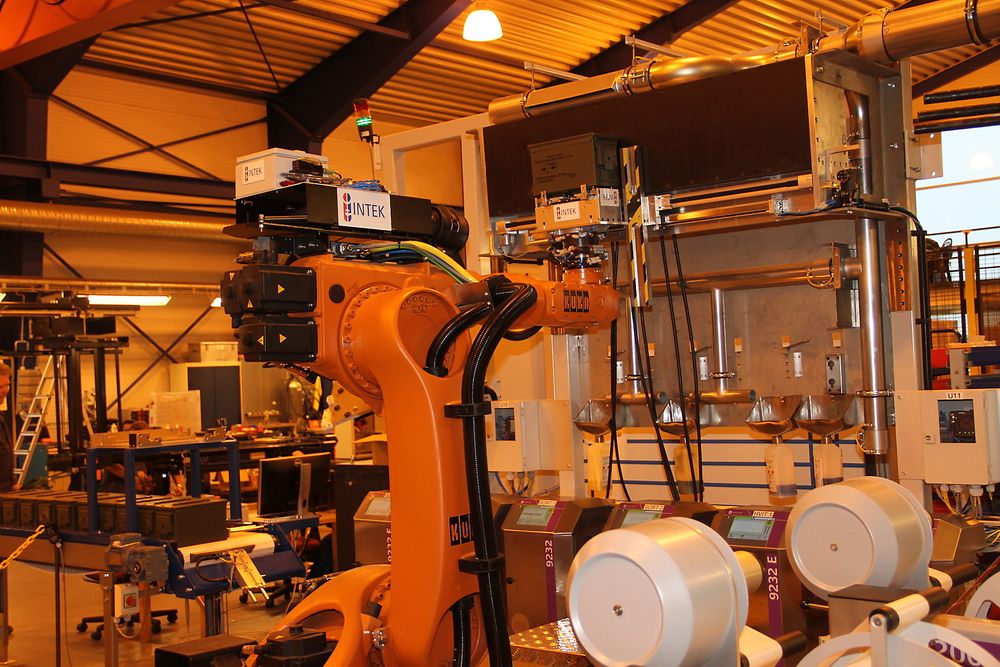

RAUFOSS: Da Automatisering besøkte Intek Engineering på Raufoss hadde produksjonen av Nammos kasser allerede startet, selv om den nyutviklede cellen fortsatt sto hos Intek. Den skulle flyttes kommende helg, og når du leser dette er den på plass hos Nammo.

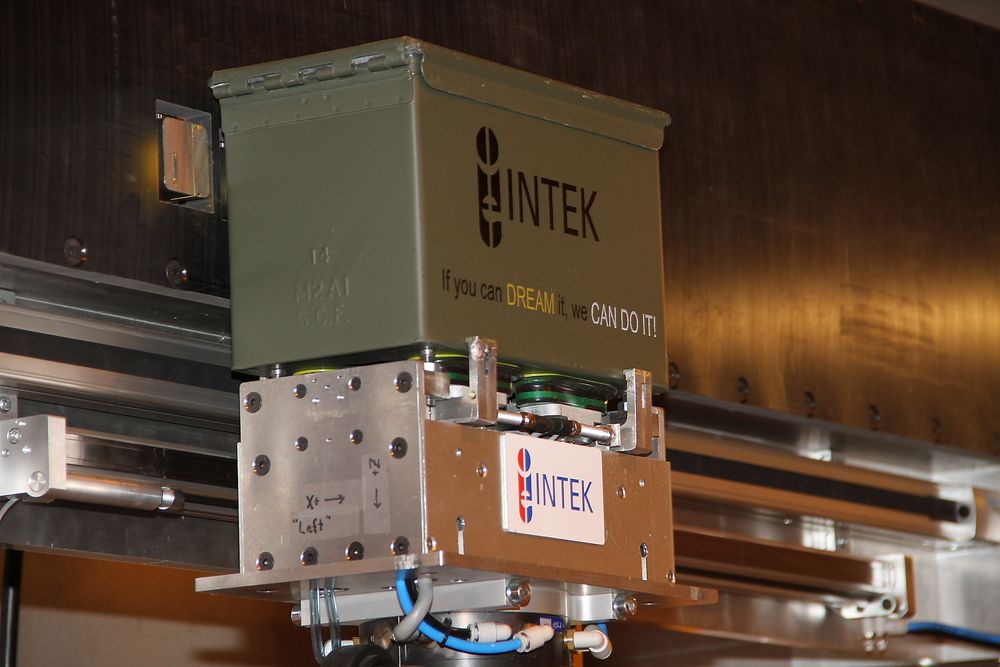

Til nå er det brukt både etiketter, stempler og silketrykk på stålkassene for ammunisjon. Dette er ikke godt nok, etikettene blir for lett skadet eller revet av og sluttkundene har like tøffe krav til merkingen på boksene som til produktet.

Les om: Madshus først i verden med RFID-ski

Krever omstilling

– Vi har småserier som krever omstilling ganske ofte. Vi bruker en god del tid på dette og vi ønsket en mer fleksibel metode inkorporert mot KAD, forteller Roger Kvernsveen, prosessingeniør hos Nammo.

Kvernsveen gikk først til Intek for å få gjennomført et forprosjekt, deretter var han i kontakt med tre forskjellige leverandører før Intek vant kontrakten.

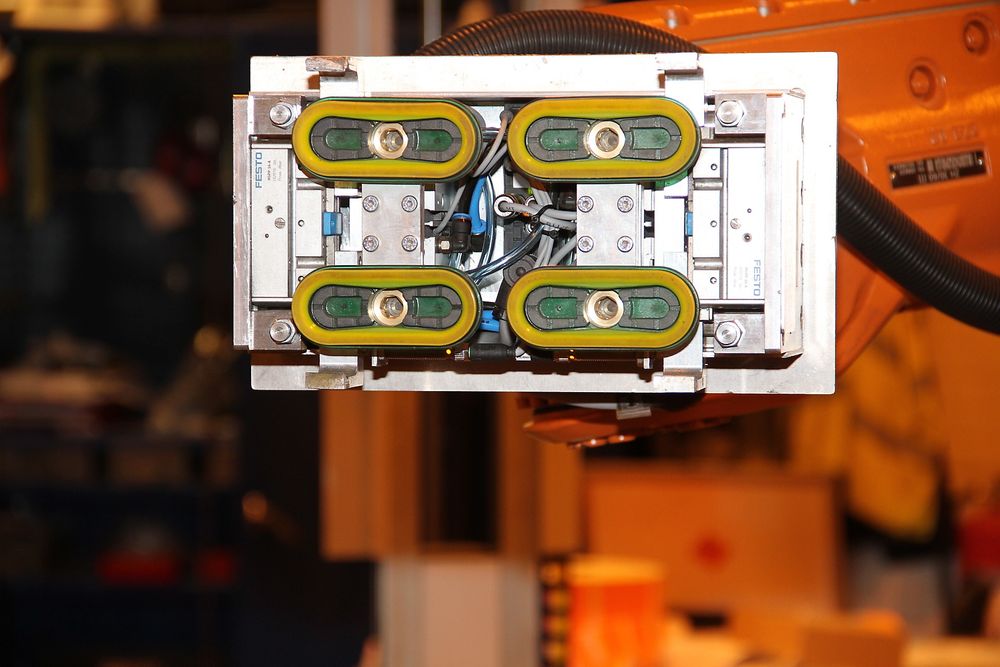

– De kunne presentere løsningen for overføring av data fra CAD til skriver og en skriverløsning som leverte høy oppløsning, sier Kvernsveen. Valget falt på en blekkstråleskriver fra franske Marken-Imaje.

– Ifølge leverandøren av skriverne er dette den første cellen i verden der denne type skrivere og utstyr er satt i system med en robot, og som har direkte overføring fra CAD til skriver, sier Bjørn Morten Orderløkken, utviklingsingeniør og ansvarlig for FoU hos Intek.

Det unike med denne løsningen er at man ikke har noen begrensning på størrelse og form på verken produktet som det skal skrives på eller det man ønsker å skrive på produktet. Skriveteknologien kan også tilpasses hva og hvordan det skal skrives på produktet uten at man trenger å endre annet enn skriverne.

Orderløkken forteller at det var viktig å kunne benytte de originale produksjonstegningene for å få så liten omstilling som mulig for kunden.

– Direkte tilknytning mot CAD og prosessering av CAD-data sammen med roboter har vi jobbet med i flere år og vi har utviklet vår egen software-plattform «IECore», samt CADGate og RobIn (RobotInterface) for dette formålet.

Les også:

Skreddersøm er nødvendig

Denne gangen var ikke Robin tilstrekkelig. Orderløkken og hans kolleger måtte utvikle helt ny programvare. Ikke bare krevde Nammo at boksene ble merket med grafikk i stedet for skrift, men systemet måtte også håndtere tillegg eller endringer, for eksempel batch-numre under produksjon.

Kvernsveen forteller at Nammo i utgangspunktet var skeptiske til et proprietært system fra en mindre leverandør.

– Vi spurte oss hva som ville skje om fem til ti år, og hvis vi skulle trenge oppgradering. Det ble raskt klart for oss at her måtte vi ha skreddersøm, det fantes ingen ferdig utviklet løsning. Vi skjønte også at her var det behov for mange timers programmering.

Les om: Automatiserer skreddersøm

Sparer mye

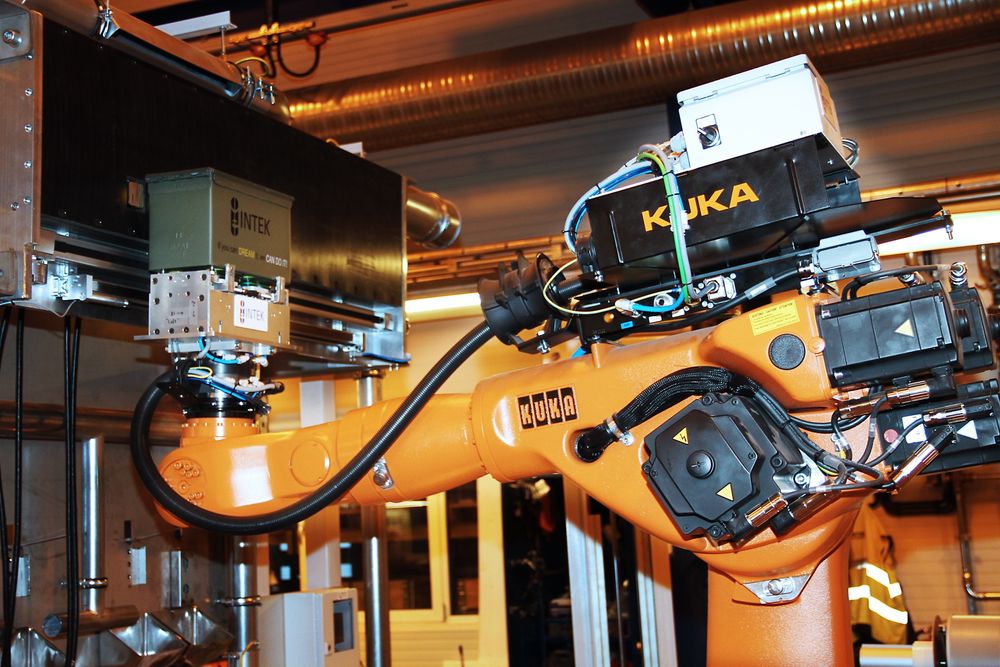

Orderløkken anslår det til 400 timer for det overordnede programmet og deretter ytterligere nærmere 300 timer til å programmere Kuka-roboten som plukker opp ammunisjonskassene, fører dem forbi blekkstråleskriveren og så plasserer dem på en pall.

Tidligere brukte Nammo fra 3200 til 3300 arbeidstimer per år til merking, med den nye løsningen er det ikke mer enn 400 timer, samtidig er det mindre forstyrrelser i produksjonen. Ingen vil ut med hvor mye utviklingsprosjektet har kostet, men Kvernsveen anslår at det hele er tjent inn i løpet av en fireårsperiode.

– For vår del er det vel så mye HMS-vurderinger som inntjening, sier han.

Orderløkken forteller at anlegget også gir kunden full kontroll på utskrift, kvalitet og repeterbarhet i tillegg til full fleksibilitet når det gjelder hva som skal skrives. Han sammenlikner med tyske Industrie 4.0 og den neste industrielle revolusjonen som vil komme.

– Med dette menes at den neste revolusjonen innen automasjon vil bli integrering og tilknytning mot nettverk og eksterne datakilder for å skape intelligente fabrikker (Smart Factory) hvor fleksibilitet, effektivitet og integrering er fokusområdet. Et anlegg som dette er et eksempel på en slik tankegang da det bygger på nettopp disse grunnprinsippene, avslutter utviklingsingeniøren.