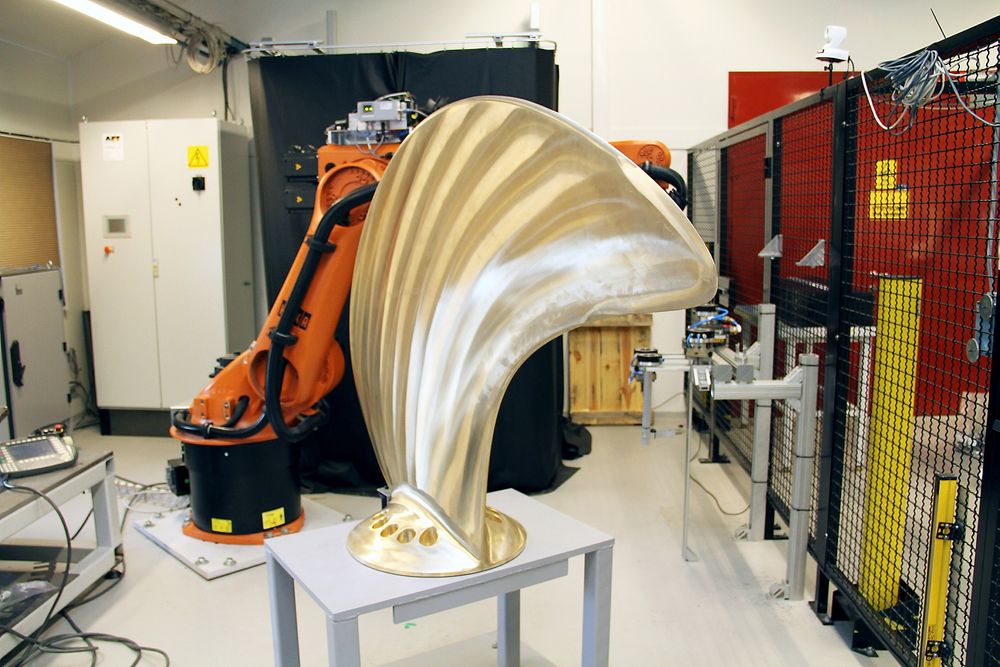

Metallbedriften produserer propellblader, thrustere og andre propellkomponenter. Oshaug metall støper selv, hovedsakelig i en kostbar NiAl-bronse.

Når et propellblad kommer ut fra støperiet er det gjerne en overtykkelse på opptil 3/4 mm på hver side. Dette må slipes bort, med høy presisjon og nøyaktighet.

Prosesser til besvær

I dag foregår slipingen manuelt. Bladet må løsnes fra posisjonen der en operatør sliper og så må det fraktes til en målemaskin (Poli), før det igjen må tilbake for ytterligere sliping. Prosessen må gjentas flere ganger.

Prosessene er omstendelige, kostbare og tidkrevende. Oshaug Metall har startet et samarbeid med Sintef Manufacturing på Raufoss. Der står nå et glinsende propellblad montert på gulvet ved siden av en tradisjonell robot.

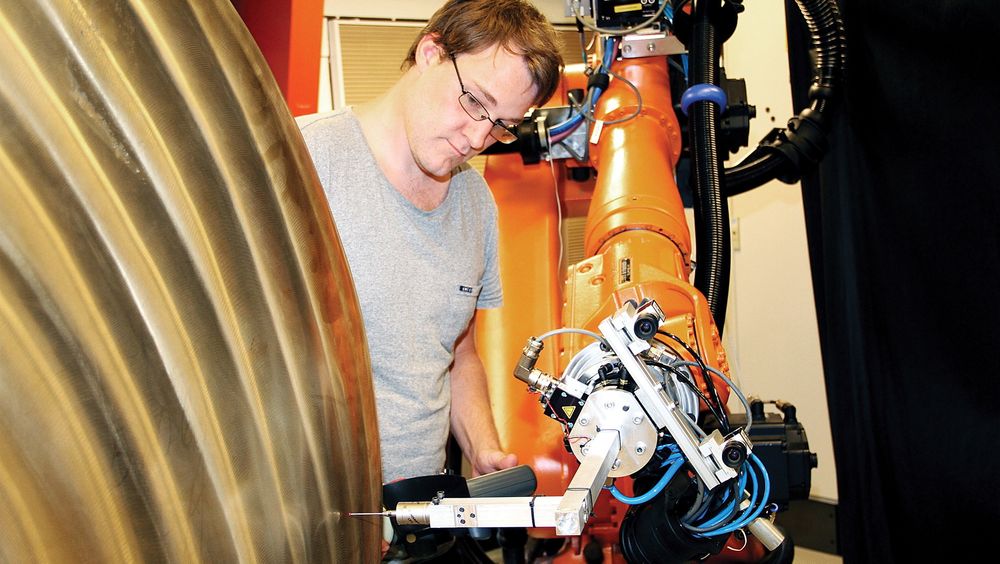

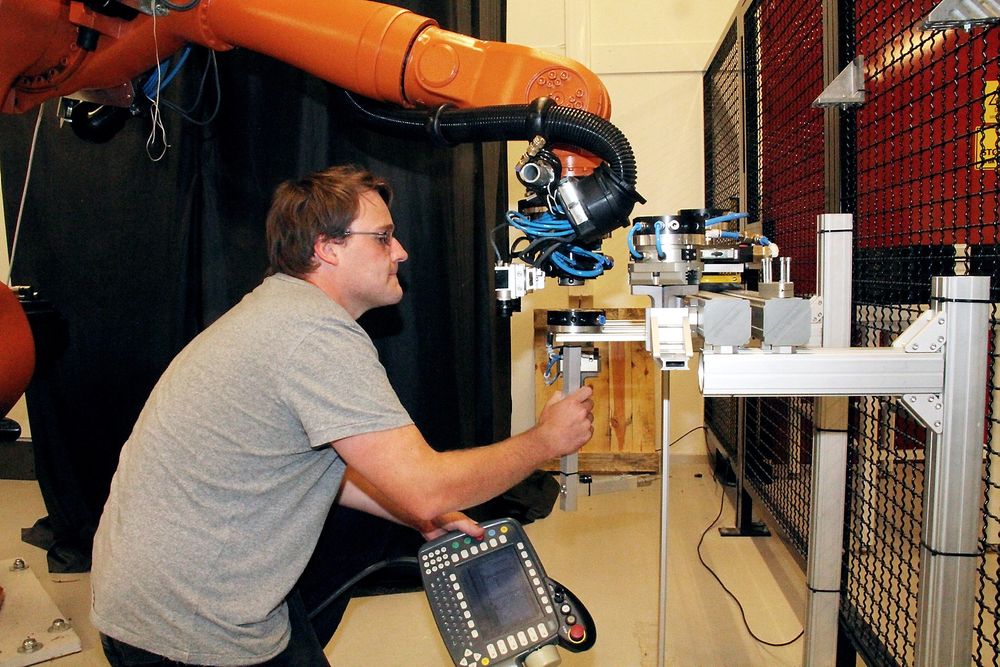

– Vi bruker samme teknikk og samme sonde som i Polimaskinen, men vi har nå klart å feste sonden til en robotarm, forteller Ådne Solhaug Linnerud, sivilingeniør ved Sintef Manufacturing.

Nå fungerer det slik at når sonden treffer propellbladet, stanser roboten. Kjent teknologi er tatt i bruk på en ny måte, men dette er kun første steg. Skal utviklingsarbeidet resultere i konkrete forbedringer for Oshaug Metall, må sonden kunne brukes på en sliperobot.

Les om:

Sparer tid og kroner

Stein Berg Oshaug, administrerende direktør hos propellprodusenten, sier at om prosjektet blir videreført, og det lykkes, vil de kunne spare tre fjerdedeler av tiden som i dag går til sliping.

Det er ennå ikke besluttet om prosjektet skal videreføres.Oshaug metall er også involvert i andre og krevende FoU-prosjekter, blant annet om en ny støpemetode, og de må derfor vurdere hvor mye de har kapasitet til før de bestemmer seg for om prosjektet skal tas videre. Men resultatene som er oppnådd så langt er positive. Forutsetningene som lå til grunn for å utvikle en fullt robotisert celle med kontrollmåling og sliping ser ut til å falle på plass.

Oshaug mener bedriften allerede i dag har et forsprang på de fleste konkurrentene, og nå vil han øke dette.

– Vi bruker presisjonsstøp og klarer oss med lite overmål. Konkurrentene opererer med alt fra 6 til 12 mm overmål. Det er kostbare materialer vi bruker, så dette tjener vi på.

Oshaug forteller at bedriften produserer svært korte serier, propeller er gjerne unike for hvert skip. Han karakteriserer bedriften som et spesialstøperi med høy grad av fleksibilitet, men ikke som en automatisert bedrift. Han ser nå et potensial.

Les også: Madshus først i verden med RFID-ski

Ytterligere automatisering

– Vi vurderer automatisering, vi er blant annet med i et prosjekt kalt EFFEKT, som står for effektiv produksjon av avansert skipsutstyr, sier Oshaug.

Dette er et prosjekt med en kostnadsramme på 20,5 millioner kroner som startet i 2013 og som skal vare til 2016. I tillegg til Oshaug Metall er Brunvoll med, samt Sintef, NTNU og Møreforskning.

.png)

Maria Kollberg Thomasson, forsker på Sintef, forteller at automatisering er en sentral del i dette prosjektet.

Hun sier målene er å finne en metodikk for å ta bedre beslutninger om hva som er regningsvarende å automatisere, finne tekniske løsninger, korte ned gjennomløpstiden, utvikle verktøy for sanntidsovervåking og styring, og ikke minst utvikle en produksjonsstrategi for bedrifter der det er høy variasjon og lave volum i produksjonen.